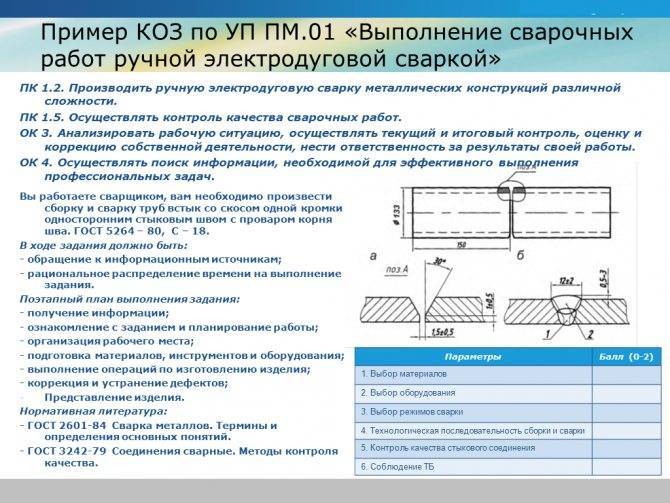

Проверка стыковки труб по ГОСТу

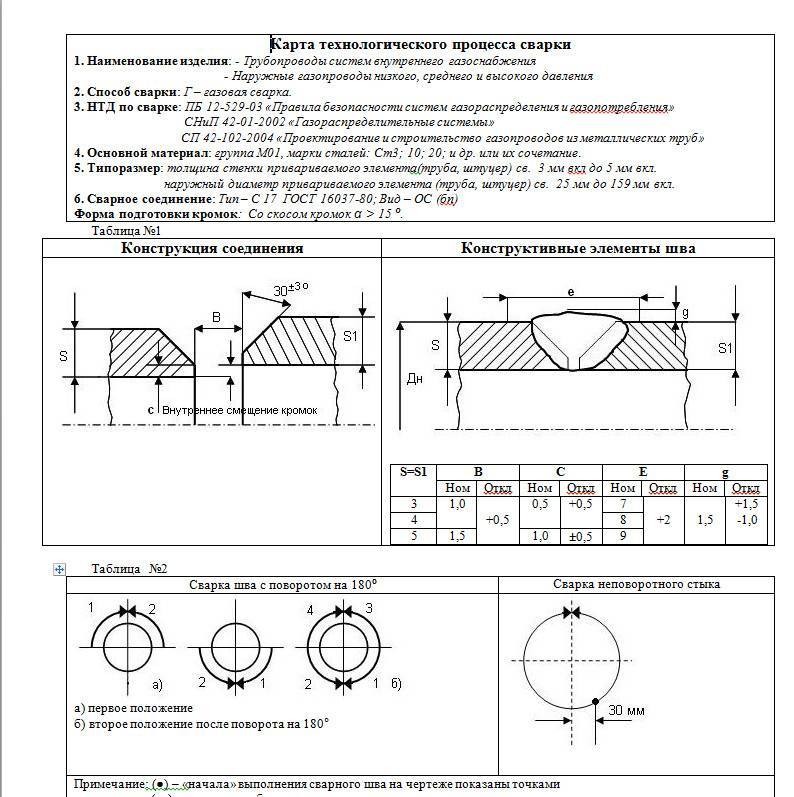

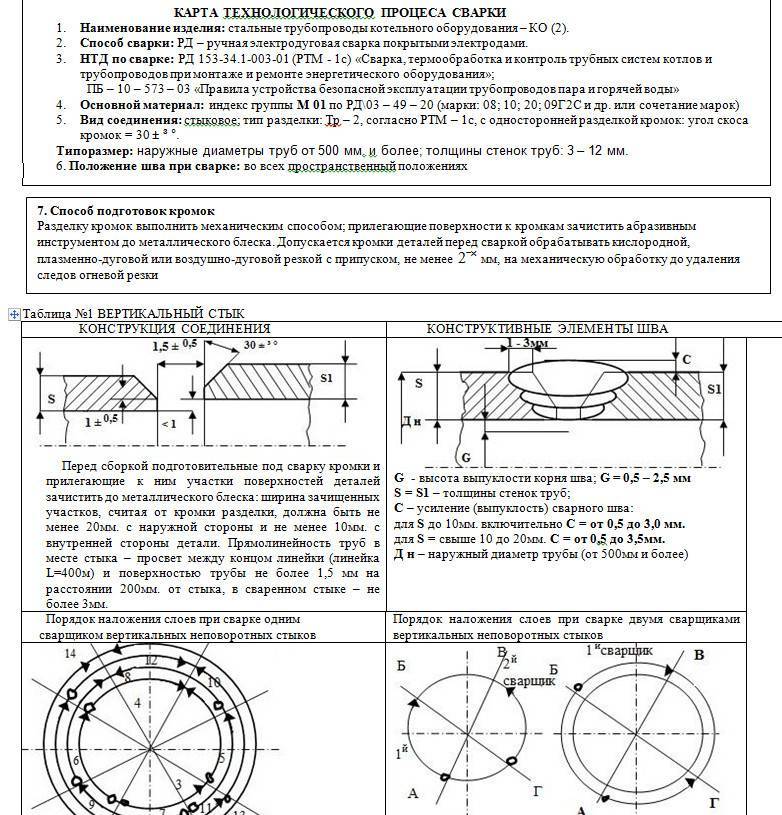

Трубы в трубопроводе должны быть сварены встык, причем если трубы толстостенные, то нужно делать два шва – внутренний и наружный.

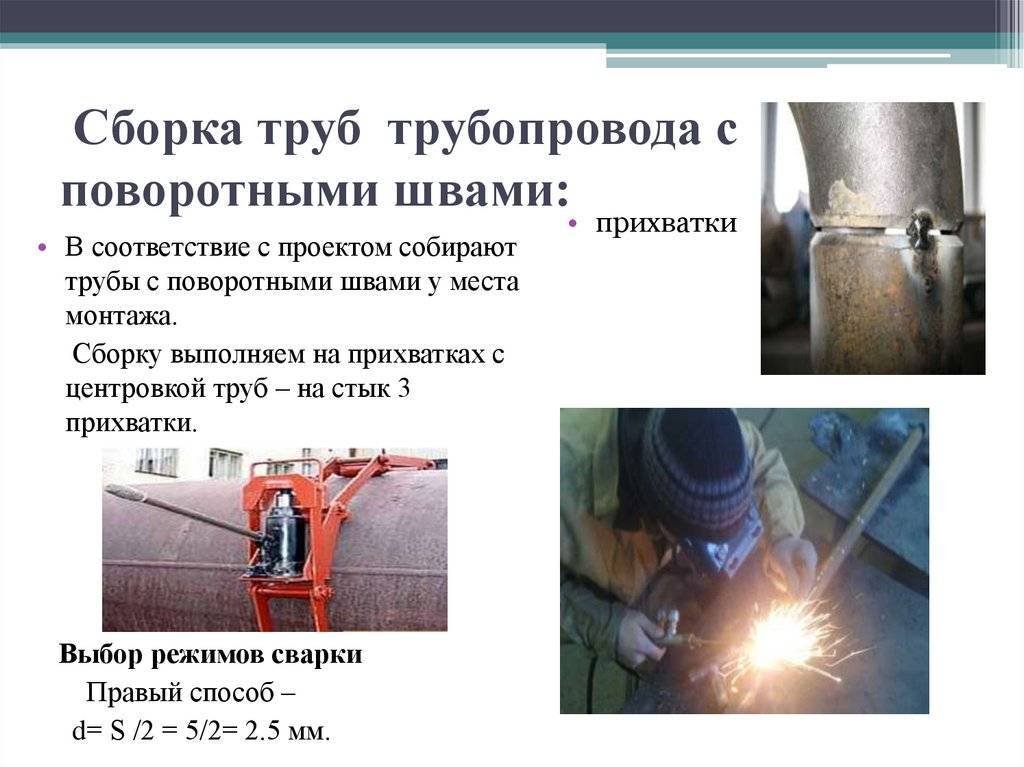

Если нужно выполнять поворотную сварку, а это именно то, что следует делать при соединении стыков труб, то лучше отдать предпочтение нижнему положению. Прежде чем начать работу, необходимо проверить трубы и остальные детали, чтобы их категория и другие параметры соответствовали ГОСТу.

Перед началом сварки трубопровода следует ознакомиться с рекомендациями специалистов и посмотреть обучающее видео

Проверке подлежат:

- Сертификаты и маркировка труб;

- Поверхность металла: она должна быть ровная, без каких-либо дефектов;

- Содержание углерода в металле – этот параметр позволяет подобрать оптимальный вид сварки;

- Параметры размеров деталей: длину, толщину, диаметр, кривизну, овальность.

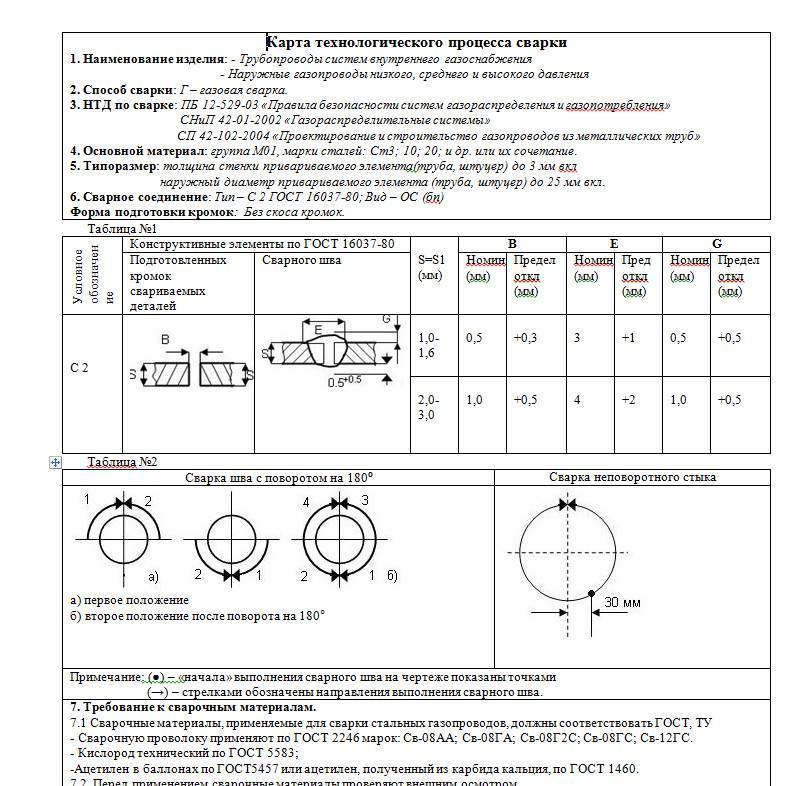

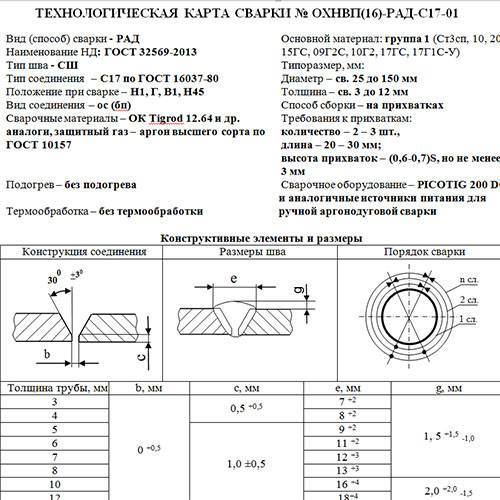

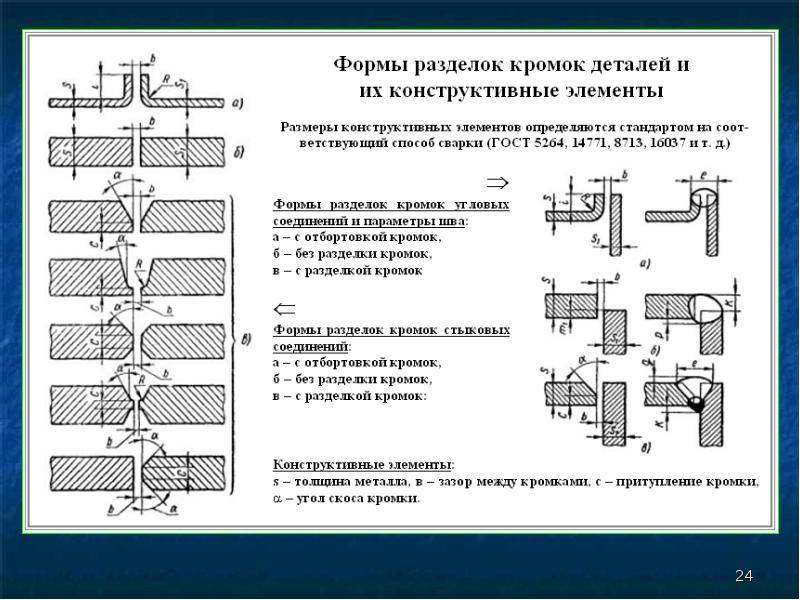

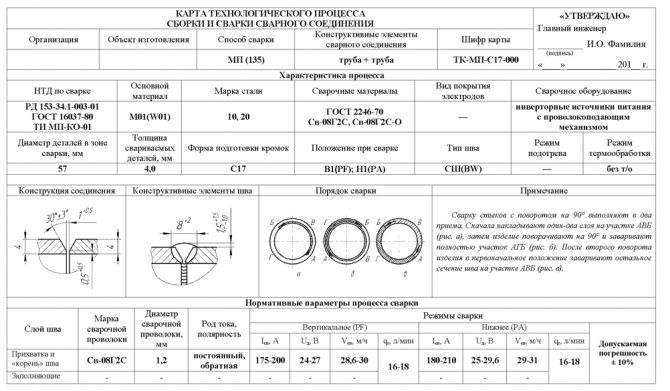

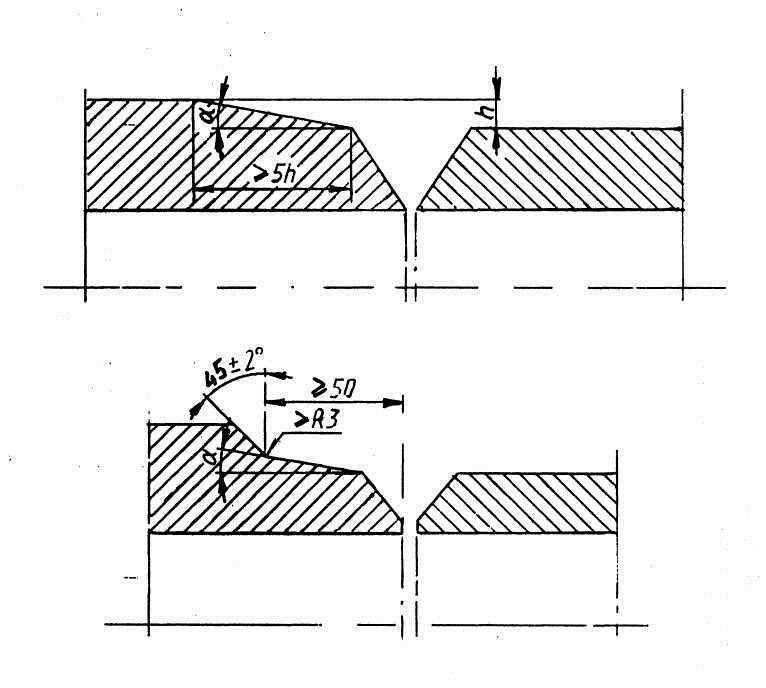

ГОСТ 16037-80 регулирует параметры кромки труб и деталей. Стыки подготавливаются с помощью механической или термической обработки. Первая проводится труборезом, фаскорезом, торцевателем или шлифмашинкой. Для второй используют газокислородную, воздушно-дуговую или пламенную резку.

Точная технология и меры безопасности

Сварочные работы можно разделить на следующие этапы: подготовка труб и других элементов к сварке, сборка конструкции и прихватка, сварка, проверка на дефекты. Перед началом сварки необходимо тщательно очистить трубы от загрязнений и обезжирить, причем область возле кромок должна быть вычищена до металлического блеска. Нужно сверить размеры элементов, которые стыкуются, иначе есть вероятность образования дефектов.

Электродуговая сварка труб проводится беспрерывно, т. е. начинается в одной точке, там же и заканчивается. Если диаметр труб большой, требуется многослойная сварка: чем больше толщина стенки, тем больше должно быть слоев металла. Чтобы удобно и качественно провести сварные работы, нужно собрать всю конструкцию трубопровода и закрепить, чтобы отдельные элементы были зафиксированы и не двигались. Затем проводится стыковая прихватка – точечная сварка на стыках.

После сварки нельзя руками прикасаться ко шву

Если нужно провести многослойную варку, то каждый последующий шов варится в противоположном направлении, чем предыдущий. При необходимости проводят сварку швеллеров.

В завершении нужно обстучать шов молотком и убрать шлак. Потом осмотреть стыки на предмет дефектов. Если есть такая возможность, то нужно пустить по трубам воду или газ, смотря для чего трубопровод прокладывается, и проверить на наличие протечек. Иногда применяют рентген, чтобы своевременно выявить мелкие дефекты и устранить их.

Все сварочные работы необходимо выполнять при соблюдении техники безопасности:

Изолировать все электрические детали;

Заземлить источники питания и оборудование;

Работать в спецодежде и рукавицах, причем важно, чтобы они были сухими;

На ноги желательно надеть резиновую обувь или подложить резиновый коврик;

На голову надеть специальный защитный щиток, защищающий лицо и глаза от ожогов.

При строительстве трубопроводов различного назначения главное – это надежность конструкции и правильная стыковка.

Сварка является самым оптимальным вариантом для возведения конструкции, она способна сделать трубопровод надежным и долговечным. Но ненадлежащее выполнение сварочных работ может привести к протечке и, соответственно, к экономическим убыткам

Поэтому важно соблюдать требования нормативных документов, регламентирующих подготовку к работе, состояние элементов конструкции и саму сварку

Как варить оцинкованные трубы с использованием флюса

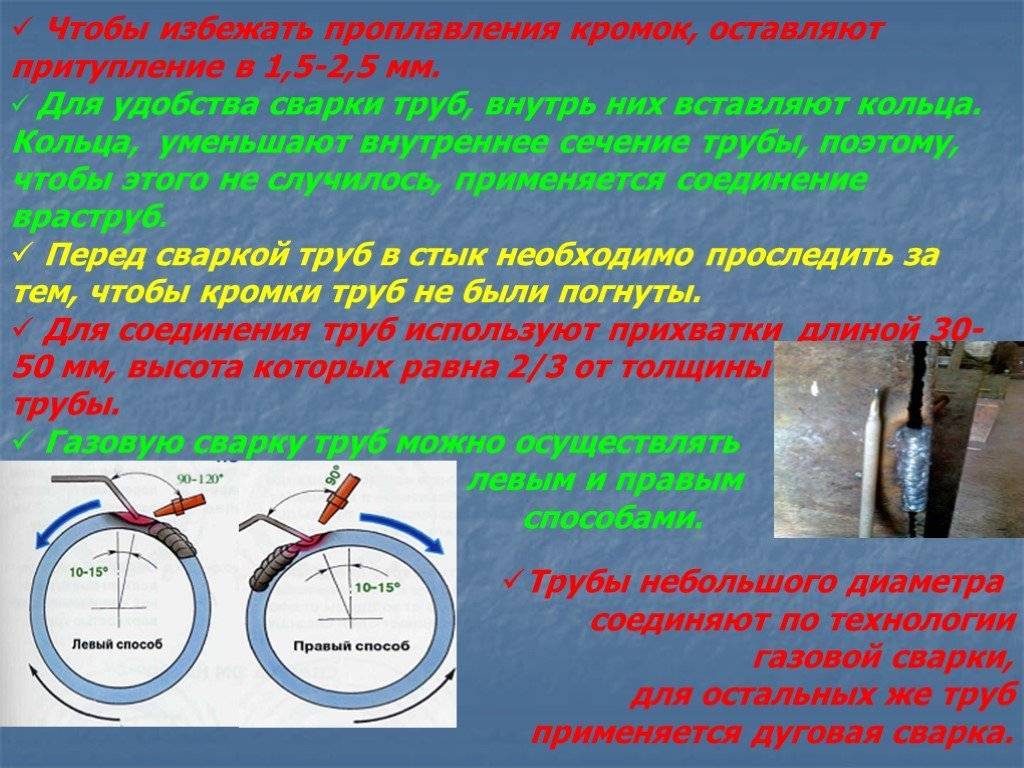

Кромки труб перед соединением предварительно обезжиривают и зачищают до состояния металлического блеска. Проводить очистку нужно не только на наружной поверхности, но и на внутренней. Заготовки предварительно прогревают на 20-30 см в длину с каждой стороны планируемого соединения. Для эффективной сварки изделий с толщиной стенок до 3 мм нет необходимости в определенной подготовке кромок. Ширина зазора между концами при этом равняется 2-3 мм. При более толстых трубах выполняется угол раскрытия кромок 80-90 градусов и притупление высотой 1-1,5 мм. Ширина зазора аналогична.

Флюс нагревают до среднего между жидким и твердым состояния и наносят толстым слоем на поверхность соединения. Количество используемого материала вдвое больше, чем для сварки обычных стальных изделий. Назначение флюса – принять избыточное тепло от сварочного аппарата, что препятствует испарению цинка с кромок.

При нагревании флюс меняет свой цвет с желтого на белый, а когда стык достигает температуры пайки трансформируется в прозрачный. Таким образом, по состоянию флюса можно определить время начала пайки.

Подбирая размер сопла горелки для пайки, нужно отталкиваться от толщины стенки оцинкованного изделия. Соотношение размеров указано в таблице №1.

Таблица 1

| Размер сопла, мм | Оцинкованная труба |

| 1 -2 | диаметр до 250 мм, толщина стенки 2-6 мм. Заполняющие швы в изделиях любого вида |

| 2-4 | диаметр свыше 250 мм и толщина более 2-6 мм |

При пайке оцинковки действует правило: сопло горелки должно быть на размер меньше, чем при стыковке обычной стальной трубы аналогичных размеров.

Для качественной сварки оцинкованной трубы крайне важно выбрать горелку соответствующего размера и правильно отрегулировать пламя

Почему так важно правильно подобрать сопло? Использование чересчур большого варианта приведет к перегреву заготовки, и цинк будет испаряться. Значит, ухудшится ее коррозионная стойкость и прочностные характеристики (расплавленный цинк приведет к образованию пор)

В случае недостаточного размера сопла, поверхность металла не нагреется до необходимой температуры, что вызовет прилипание к ней припоя.

Во время пайки применяют ацетиленокислородное пламя, которое выставляют на избыток кислорода. Избыток кислорода необходим для того, чтобы при плавлении припоя в результате реакции с кремнем образовывался его оксид. Именно оксид кремния предотвращает тепловое испарение цинка.

Для сварки газовой горелкой лучше всего применять технику «влево», т.е расположить пруток перед пламенем. В таком случае огонь попадет на пруток припоя, а не на металлическую поверхность. При исполнении переплавляющего шва горелка должна быть наклонена под углом 70-75º. Для заполняющего прохода угол должен составлять 15-30º. Располагать горелку можно в любом пространственном положении, но наиболее удобное — нижнее, при нем удобно следить за сварочной ванной. Соединение трубы толщиной до 4 мм происходит за один проход. Если значение толщины выше — применяют многопроходную сварку.

После завершения соединения спаянный шов очищают от избытка материала пайки. Снаружи трубу промывают водой и проходят металлической щеткой

Важно не переусердствовать, чтобы не повредить цинковую поверхность. Внутреннюю оболочку нужно залить на сутки водой и промыть

Правильно выполненная пайка оцинкованных труб позволяет получить соединительные швы, которые не требуют дополнительной антикоррозийной защиты.

Правильно выполненный шов не требует дополнительной обработки

Оцинковка металла как способ защиты от коррозии

Защитное покрытие стальных изделий применялось издавна, поскольку цветные металлы, устойчивые к коррозии слишком дороги для изготовления из них цельных изделий. Да и прочностные свойства таких предметов весьма невысоки. Применялось лужение по поверхности оловом или омеднение для создания защитной пленки.

Оцинкование стало популярным по причине повышенной адгезии цинка к железу. Температура плавления этого металла составляет 900 – 920о. В жидком состоянии он, нанесенный на поверхность стального изделия, образовывает прочную защитную пленку толщиной в несколько микрон, успешно противостоящую коррозии.

На сегодняшний день применяются три основных способа нанесения защитного покрытия:

- Гальванический. При этом ионы цинка осаждаются на поверхности стального изделия, подключенного к противоположному электроду в гальванической ванне. Они прочно закрепляются на поверхности изделия, создавая практически неразрушимую защитную пленку. Толщина защитного слоя регулируется временем обработки, что позволяет рационально использовать дорогостоящий цветной металл, в частности, цинк.

- Способ напыления. Суть его заключается в нанесение на поверхность распыленного металла с использованием специального пистолета, в котором происходит расплавление напыляемого вещества. Затем эта субстанция струйно подается на обрабатываемую поверхность, покрывая ее защитным слоем.

В результате на защищаемой поверхности образуется прочный защитный слой из химически пассивного материала. Способ удобен возможностью применения в полевых условиях на месте выполнения монтажных работ.

В результате на защищаемой поверхности образуется прочный защитный слой из химически пассивного материала. Способ удобен возможностью применения в полевых условиях на месте выполнения монтажных работ.

- Горячее оцинкование. Применяется на специально созданных технологических линиях. При этом труба полностью окунается в ванну с расплавленным металлом. В конце процесса производится центрифугирования для удаления излишков защитного слоя с поверхности изделий.

При использовании любого из перечисленных способов нанесения защитного покрытия, поверхность обрабатываемых изделий тщательно обезжиривается.

Толщина слоя составляет от 2-х до 150 микрон.

Оценка эксплуатационных качеств сварных соединений

Комплексная оценка эксплуатационных качеств сварных швов производится с позиции их прочности, ударной вязкости, пластичности и пр. Она производится с учетом внешних факторов:

- Типа соединения, которое использовалось.

- Способа сварки.

- Марки стали и диаметра используемой арматуры.

- Температуры эксплуатации и производства.

Для оценки качества сварки арматуры при статической нагрузке в ГОСТе приведена таблица А1.

Если эксплуатационные качества оцениваются при многократно повторяющихся нагрузках, то рекомендовано снижать балл на 1. Также в процессе оценки рекомендовано ориентироваться на ГОСТы и нормативы на проектирование железобетонных конструкций зданий и сооружений.

Таким образом, положения ГОСТ 14098-2014 устанавливают требования к работам по сварке арматуры. Они предполагают применение нескольких способов состыковки армирующих прутов. Среди них крестообразное, стыковое, нахлесточное и тавровое.

Предупреждение нарушений целостности трубопроводов

Дефекты с изоляцией трубопроводов связаны с нарушением пассивной или отсутствием активной защиты (катодной, протекторной, электродренажной). Пассивный метод изолирует трассу от контакта с окружающим грунтом и ограничивает проникновение блуждающих токов. На поверхность изделия круглого сечения наносятся битумные покрытия с наложением армирующих средств из стекловолокна, полимерных пленок. Одновременно противокоррозионное покрытие выполняет функцию по защите изоляции трубопроводов от механических повреждений. Оно должно быть сплошным, химически стойким, с увеличенной механической прочностью и прилипаемостью, эластичным, с водоотталкивающими свойствами.

Правила безопасности по СНИПу

Безопасность труда сварочных работ в строительстве в СНиПе указаны в части 1, где содержатся общие требования. В перечне, содержащем область применения, указаны также изготовление конструкций и изделий. В документе указано, что перед тем, как сварка может начаться, руководитель работ обязан проверить соблюдение требований, указанных в нормативном документе.

Требования к сварке металлоконструкций в части безопасности указаны в нормативном документе СНиП III-18-75. В нем перечисляются следующие требования:

- стальные конструкции должны свариваться механизированным способом высокой производительности;

- при сварке необходимо руководствоваться требованиями утвержденного технологического процесса;

- при сварке необходим стабильный режим;

- у руководителя должно быть в наличии удостоверение, в котором должно быть указано, что он обладает правом производства работ, связанных со сваркой;

- ручная, полуавтоматическая и автоматическая сварка должна проводиться исполнителями, имеющими подходящий разряд;

- перед сборкой необходимо произвести очищение металлической поверхности в области проведения операций и окружающей области;

- при выполнении многослойной сварки необходимо проводить очищение каждого предыдущего слоя перед нанесением последующего;

- очищать следует от грязи, ржавчины, наплавов, шлака и металлических брызг;

- следует удалять влагу от конденсатов;

- во время выполнения полуавтоматической и автоматической сварки при перерыве в работе перед возобновлением процесса необходимо зачистить конец сварного шва;

- место, на котором осуществляется сварка, не должно подвергаться действию сквозняков, ветра, атмосферных осадков;

- при минусовой температуре около рабочего места сварщика должны находиться обогревающие устройства, в частности, для обогрева рук.

Сварка металлоконструкций по СНиПу обеспечит получение сварного соединения необходимого качества и надежности.

Виды работ по сварке трубопроводов

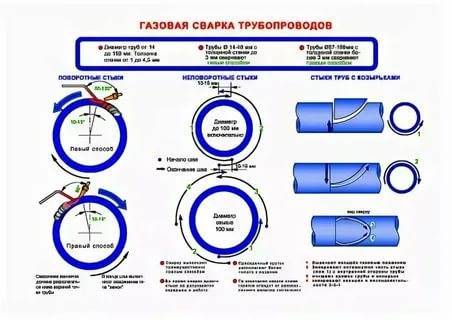

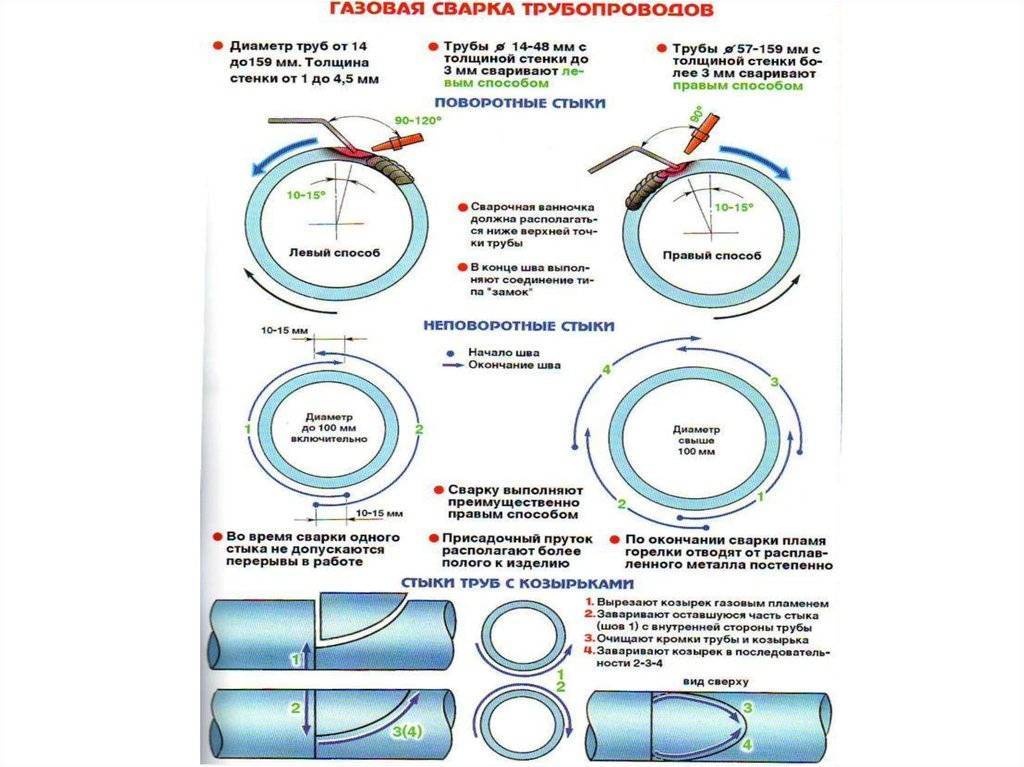

Трубопроводы в зависимости от их предназначения бывают разных размеров и из различных материалов. Для строительства трубопровода обычно используют термическую сварку как самый дешевый и доступный вариант соединения элементов конструкции между собой. Термическая сварка может быть газовая, дуговая или плазменная. Чаще всего для сварки трубопровода применяют дуговую сварку покрытыми электродами, которую регламентирует СНиП III-Г.9-62.

При сварке трубопровода следует соблюдать правила техники безопасности

Электрод представляет собой стержень из металла, на который нанесен специальный состав.

В зависимости от вида покрытия электроды используются для разных работ:

- Из целлюлозы — для сварки больших труб;

- Покрытие из рутила применяется для тонких сварных швов на небольших изделиях, и чтобы придавать эстетичный внешний вид сварным соединениям;

- С рутилом и кислотой обеспечивает более упрощенное снятие шлаковой корки;

- Покрытие с рутилом и целлюлозой очень прочное и может выполняться при вертикальной сварке;

- Основное – позволяет делать сварочные швы вязкими, что обеспечивает долговечность и надежность такого крепления, например, на трубах с толстыми стенками.

https://youtube.com/watch?v=etYGlrrQ6TI

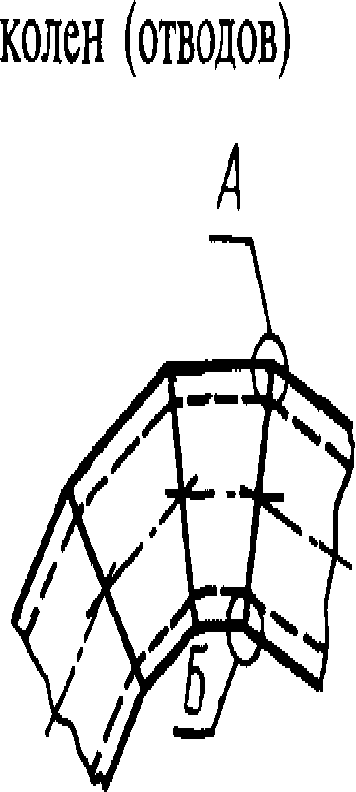

В ГОСТе прописано несколько типов сварных соединений. Внахлест – один элемент накладывается поверх другого и соединяется. Встык – два элемента соединяются торцами друг к другу, сварка происходит с одной или двух сторон. Тавровые – одна деталь приваривается к другой перпендикулярно, и шов приваривают либо с одной стороны, либо с обеих. Угловые – детали соединяются под прямым или другим углом.

Прокладка пластиковых труб

Не стоит забывать, что трубопроводы могут быть пластиковыми. В последнее время водопроводы повсеместно делают из полиэтиленовых труб.

Полиэтилен низкого давления высоких марок применяют для прокладки напорных водопроводов, газопроводов, канализации. Полипропиленовые трубы (ПП) подходят для строительства трубопроводов, транспортирующих холодную и горячую воду.

Соединение пластиковых труб происходит диффузионным методом сварки, при котором материал нагревается, расплавляется, и затем, остывая, сплавляется. При этом для нагрева используются различные инструменты.

Если для сварки трубопровода применяются муфты, через которые проходит электрический ток, то способ называют электромуфтовым. Могут использоваться специальные станки для стыковой сварки, паяльники или так называемые утюги для сварки бытовых трубопроводов малого диаметра.

При монтаже внутренних пластиковых трубопроводов систем отопления и водоснабжения применяют сварку в раструб.

https://youtube.com/watch?v=eip0JcEribU

При прокладке любого трубопровода необходимо соблюдать требования действующих стандартов, касающихся выполнения всего спектра вспомогательных работ.

Лишь при условии грамотно проведённых подготовительных мероприятий можно будет рассчитывать на высокое качество сплавления составных частей трубных магистралей.

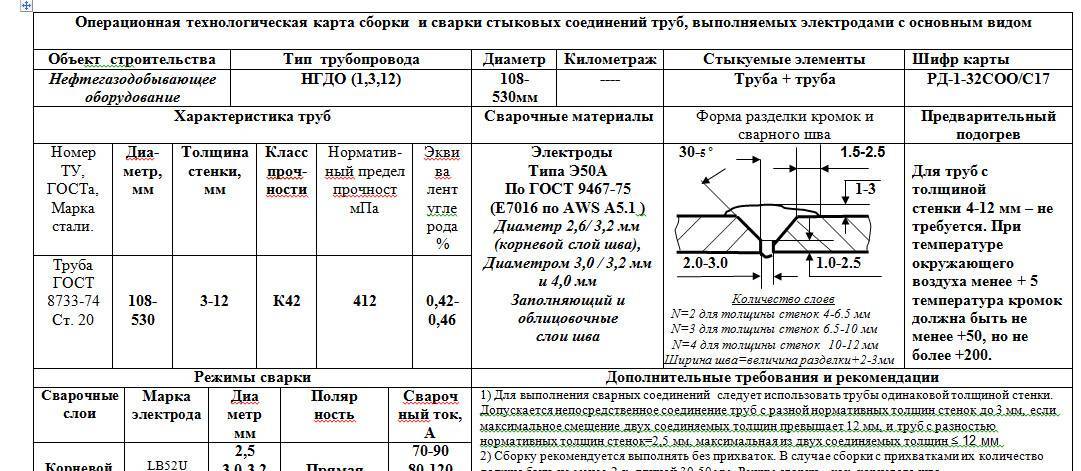

СОЕДИНЕНИЯ СВАРНЫЕ СТАЛЬНЫХ ТРУБОПРОВОДОВ

ОСНОВНЫЕ ТИПЫ, КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ

И РАЗМЕРЫ

Издание официальное

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ

МЕЖГОСУДАРСТВЕННЫЙ

Группа В05 СТАНДАРТ

СОЕДИНЕНИЯ СВАРНЫЕ СТАЛЬНЫХ ТРУБОПРОВОДОВ

Основные типы, конструктивные элементы и размеры

Welded joints in steel pipelines.

Main types, design elements and dimensions

ГОСТ 16037—80* *

Взамен

ГОСТ 16037-70

ОКП 0602000000

Постановлением Государственного комитета СССР по стандартам от 24 апреля 1980 г. № 1876 дата введения установлена

с 01.07.81

Ограничение срока действия снято по протоколу 5—94 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 11-12—94)

1. Настоящий стандарт распространяется на сварные соединения трубопроводов из сталей и устанавливает основные типы, конструктивные элементы и размеры сварных соединений труб с трубами и арматурой.

Стандарт не распространяется на сварные соединения, применяемые для изготовления самих труб из листового или полосового материала.

Требования настоящего стандарта являются обязательными.

2. В стандарте приняты следующие обозначения способов сварки:

ЗП — дуговая сварка в защитном газе плавящимся электродом;

ЗН — дуговая сварка в защитном газе неплавящимся электродом;

Р — ручная дуговая сварка;

Ф — дуговая сварка под флюсом;

Г — газовая сварка.

Для конструктивных элементов труб, арматуры и сварных соединений приняты следующие обозначения:

s; 5, — толщины стенок свариваемых деталей;

Ь — зазор между кромками свариваемых деталей после прихватки; е — ширина сварного шва; g — выпуклость сварного шва;

5 — толщина подкладного кольца; а — толщина шва; с — притупление кромки;

В — ширина нахлестки;

/ — длина муфты;

К — катет углового шва;

Кг — катет углового шва со стороны разъема фланца;

DH — наружный диаметр трубы;

/ — фаска фланца.

1, 2. (Измененная редакция, Изм. № 1).

Издание официальное Перепечатка воспрещена

★

* Переиздание (май 1999 г.) с Изменением № 1, утвержденным в декабре 1990 г. (ИУС 3—91)

Издательство стандартов, 1980 ИПК Издательство стандартов, 1999 Переиздание с Изменениями

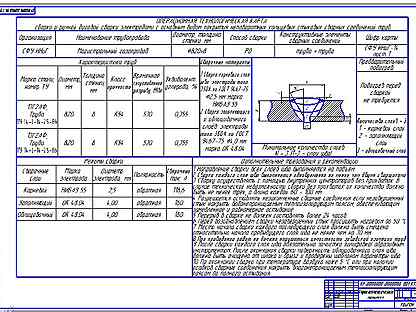

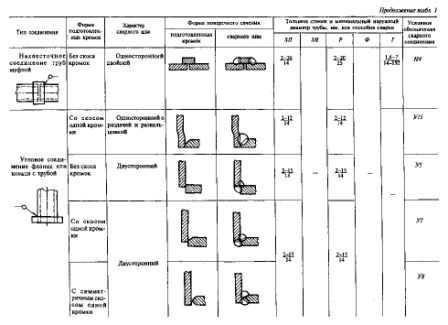

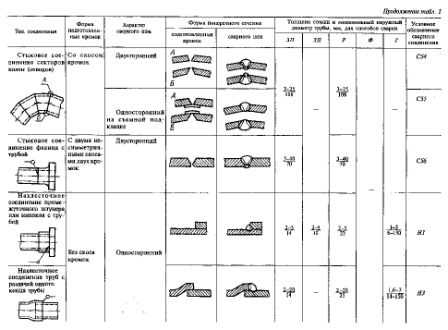

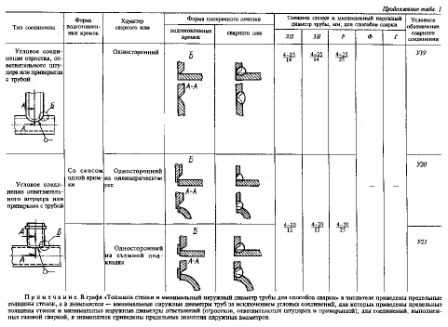

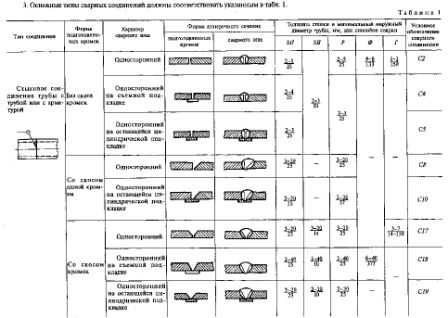

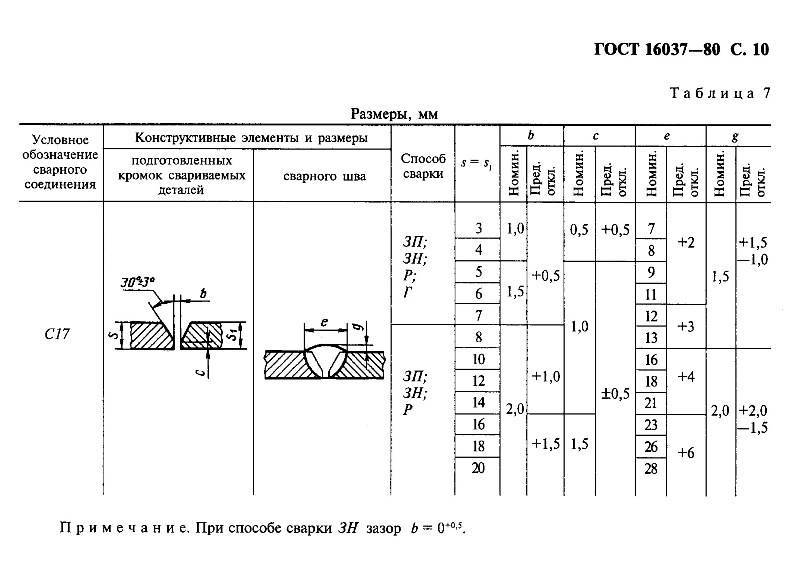

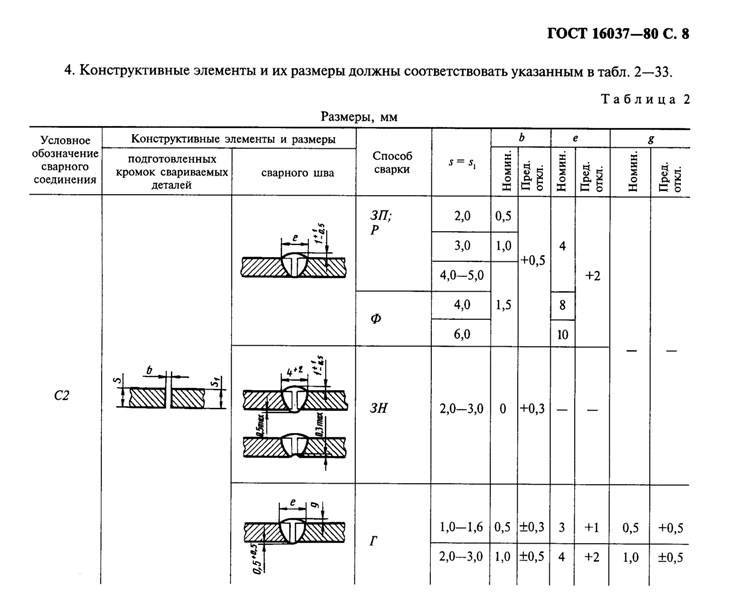

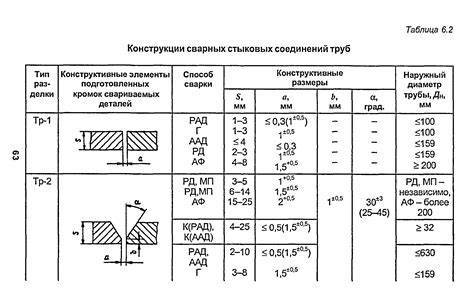

3. Основные типы сварных соединений должны соответствовать указанным в табл. 1.

Таблица 1

Тип соединения | Форма подготовленных кромок | Характер сварного шва | Форма поперечного сечения | Толщина стенки и минимальный наружный диаметр трубы, мм, для способов сварки | Условное обозначение сварного соединения | |||||

подготовленных кромок | сварного шва | |||||||||

ЗЯ | Ш | Р | Ф | Г | ||||||

Стыковое соединение трубы с трубой или с арматурой | Без скоса кромок | Односторонний | ■■ | 2-5 25 | 2-3 10 | 2-5 25 | 4-6 133 | 1-3 150 | а | |

Односторонний на съемной подкладке | Цр | ■йи | 2-4 25 | 2-3 25 | – | – | а | |||

Односторонний на остающейся цилиндрической подкладке | ■р | щ | ц | 2-3 25 | С! | |||||

— | — | та | ||||||||

Со скосом одной кромки | Односторонний | ■л | 3-20 25 | – | 3-20 25 | а | ||||

Односторонний на остающейся цилиндрической подкладке | ЧР | 2-20 25 | – | 2-20 57 | сю | |||||

Со скосом кромок | Односторонний | ад | 3-20 25 | 3-20 14 | 3-20 25 | ж 14-15» | СП | |||

Односторонний на съемной подкладке | С”р | 2-40 25 | 2-40 10 | 2-40 25 | и» 377 | – | CIS | |||

Односторонний на остающейся цилиндрической подкладке | шя | Ф | 2-20 25 | 2-20 10 | 2-20 25 | – | СВ |

ГОСТ 16037-80

Тип соединения

Форма аготовле ных кромок

Характер сварного шва

Форма поперечного сечения

кромок

сварного шва

Толщина стенки и минимальный наружный диаметр трубы, мм, для способов сварки

ЗП

ЗЕ

Р

Ф

Условное

обозначение

сварного

Со скосом кромок

Односторонний с расплавляемой вставкой

Стыковое соединение трубы с трубой или с арматурой

С криволинейным скосом кромок

С криволи-

Односторонний

сом кромок с расточкой

Со скосом кромок с ра-

Односторонний на остающейся цилиндрической подкладке

Со скосом кромок с раздачей

Односторонний на остающейся конической подкладке

С криволи-

сом кромок с расточкой

Односторонний на остающейся цилиндрической подкладке

25

25

4-2

Н

25

Й5

25

14

25

14

25

25

57

14

57

06

СИ

СИ

С50

СИ

14

377

СЯ

и

377

CJJ

3 ГОСТ 16037-SO

1292

Тип соединения

ных кромок

Характер сварного шва

Форма поперечного сечения

кромок

сварного шва

Толщина стенки и минимальный наружный диаметр трубы, мм, для способов сварки

Ш

Ш

Р

Ф

I

Условное

обозначение

сварного

Стыковое соединение секторов

Со скосом кромок

Двусторонний

Односторонний на съемной подкладке

Стыковое соединение фланца с трубой

С двумя не-симметрич-

Двусторонний

мидвухкро-

Нахлесточное соединение промежуточного штуцера или ниппеля с тру-

Сварка опорных элементов

Опоры трубопроводов обеспечивают правильность ориентации прокладываемой нитки в пределах занимаемого конструкцией пространства, а также позволяют равномерно распределить нагрузку на фундаментное основание.

Возможные варианты сварки опор существенно различаются по ряду признаков, важнейшими из которых являются их конструктивное исполнение (обычные или подвесные) и характер фиксации (подвижные или неподвижные).

В отличие от обычных элементов подвесные опорные конструкции монтируются на уровне, находящемся выше трубопроводной оси.

В отличие от обычных элементов подвесные опорные конструкции монтируются на уровне, находящемся выше трубопроводной оси.

При подвесном варианте монтажа трубы могут фиксироваться на вспомогательных элементах конструкций (перекрытиях, ограждающих плитах и тому подобное) и обеспечивают подвижный тип крепления.

При этом всё сооружение в целом имеет возможность ограниченного смещения по двум степеням свободы – поперёк или вдоль оси прокладываемого трубопровода.

В отличие от них неподвижные опорные элементы обеспечивают жёсткую фиксацию выделенного участка в границах опорной зоны конструкции. Они применяются как при обустройстве систем надземного типа, так и при монтаже подземных трубопроводов, сооружаемых в отсутствии специальной канальной прокладки.

Для реализации подвесного варианта крепления трубопроводных систем могут применяться сборные металлические эстакады двух типов: в балочном или ферменном исполнении.

В состав первого из них могут входить траверсы, балки, переходные мостики и ограждения, тогда как во втором варианте исполнения используются сами фермы и усиливающие конструкцию элементы жёсткости.

Наши события

17 ноября 2021, 09:11

История созидателей кабельной отрасли. Завод “Электропровод”

15 ноября 2021, 15:48

RusCable Insider #247 – Интервью с Mixer. Кабельный завод будущего. Аналитика от КСК-групп и 80 лет заводу Контактор

12 ноября 2021, 10:31

RusCable Live – Niehoff. Как волочить медь. Эфир от 12.11.2021

11 ноября 2021, 11:00

“Москабельмет” — завод, который начинается с компьютера

10 ноября 2021, 13:35

RusCable Review #77 – Димооон! АЭК, МКМ, Транснефть, Электропровод, ВНИИКП, УНКОМТЕХ и светотехника

9 ноября 2021, 13:45

Конструктивный диалог: совещание кабельщиков с ПАО “Транснефть”

ПАРТНЁРЫ

Технология сварки с флюсом

Данная технология является одним из наиболее подходящих вариантов. Представленное вещество обеспечивает получение вязкого слоя, который не пропускает воздух. В результате предотвращается окисление цинкового слоя.

Перед непосредственным применением флюса для сварки его необходимо привести в жидкое состояние. Вещество наносится в местах соединяемых элементов. При проведении сварочных работ материал будет расплавляться, тем самым покрывая весь нужный участок тонким слоем, что позволит предотвратить отслоение цинка.

Нередко специалисты сталкиваются с повреждением защитного своя при его нанесении методом горячего цинкования. Это происходит даже при незначительных отклонениях от установленных требований технологического процесса. Стоит отметить, что попадание флюса внутрь трубопровода безопасно, так как он с легкостью растворяется в воде и будет вымыт ещё на стадии опрессовки.

Соединение труб производится следующим образом:

- Стыкуемые торцы нагреваются до температуры 900-950о.

- Между фасками свариваемых элементов помещается пруток, в состав которого входит медь, цинк, олово и кремний.

- На место шва насыпают слой флюса, который должен покрыть поверхность до 20 мм по сторонам шва.

- Присадка нагревается горелкой до расплавления, и на этом процедура заканчивается.

Соблюдение требований технологического процесса сварки, применение качественных материалов и оборудования гарантируют получение надежного соединения оцинкованных труб, готовых к эксплуатации.

Типы сварных соединений арматуры с краткой характеристикой и способы их сварки

При сварке арматуры применяют 4 основных типа сварных соединений:

- Крестообразное.

- Стыковое.

- Нахлесточное.

- Тавровое.

С учетом типа соединения может практиковаться один из способов сварки.

| Типы соединения | Способ сварки | Обозначение |

| Крестообразное | Контактная точечная | Кт |

| Дуговая (ручная) | Рп | |

| Механизированная прихватками | Мп | |

| Стыковое | Контактная стыковая | Ко |

| Ванная под флюсом механизированная | Мф | |

| Ванная с одним электродом в инвентарной форме | Рв | |

| Механизированная дуговая с порошковой проволокой и на стальной скобе-накладке | Мп | |

| Ванно-шовная на стальной скобе | Рс | |

| Дуговая (ручная) с многослойными швами на стальной скобе | Рм | |

| Дуговая (ручная/механизированная) со швами со стержневыми накладками | Рн | |

| Нахлесточное | Дуговая ручная или механизированная | Рш |

| Контактная по 1 рельефу на пластине | Кр | |

| Контактная по 2 рельефам на пластине | Кр | |

| Тавровое | Дуговая (механизированная) под флюсом без присадки | Мф |

| Дуговая (ручная) под флюсом без присадки | Рф | |

| Дуговая (механизированная) со швами в среде СО2 | Мз | |

| Дуговая (ручная) с валиковыми швами | Рз |

В зависимости от типа сварного соединения и способа сварки в процессе работы может использоваться различное положение стержней при сварочных работах: горизонтальное, вертикальное или любое.

Наиболее предпочтительными являются автоматизированные способы. При производстве арматурных сеток в заводских условиях отдается предпочтение контактной точечной и стыковой сварке, а когда делаются закладные – механизированной сварке под флюсом либо контактной рельефной сварке.

Также при монтаже арматуры следует использовать те способы сварки, которые позволяют выполнить процедуру неразрушающего контроля качества шва.

Широкой популярностью пользуется ванная состыковка арматуры, так как она применяется при достаточно большом сечении арматурных прутьев, которое достигает 10 см.

При помощи ванной состыковки, например, крепятся фланцы к металлическим трубам, соединяются арматурные столбы и каркасы и пр. Изделия, которые производятся указанным способом, отличаются высокой прочностью и надежностью.

Арматура по своему химическому составу должна соответствовать ГОСТ 5781-82, ГОСТ 10884-94 и другим нормативным документам.

Меры безопасности

В процессе создания трубопроводной сети необходимо предварительно собрать монтажные блоки. Сварку требуется осуществлять в помещении, в котором используются воздухоотсосы с целью устранения продуктов сгорания цинкового покрытия. В других условиях работы строго запрещены, так как будут опасными для здоровья.

При проведении сварки оцинкованных труб необходимо следовать следующим правилам:

- Выполнение работ требует слежения за тем, чтобы цинк не перегревался. Это позволит обеспечить эффективную защиту от коррозии.

- Места, которые предназначены для соединения труб, должны предварительно защищаться до блеска и обезжириваться. На них также наносится флюсовый слой, что позволяет защитить металл.

- Горелка должна быть на 1-2 номера меньше, нежели аналогичное устройство для стальных изделий.

- Если применяется газосварка, пламя нужно выставить так, чтобы оставить небольшой избыток кислорода.

- Заготовки заранее подогреваются на большую ширину, нежели соединительное место.

- Пруток со специальным покрытием устанавливается на место стыка и плавится огнем горелки, который должен быть направлен прямо на него, а не на материал.

- Флюс удаляется по завершению сварочных работ.

Соблюдение представленных рекомендаций позволит специалистам достичь желаемого результата в процессе работ и обезопасить себя.

Приложение 4

Таблица 1

Типичные механические свойства наплавленного металла при сварке труб из

теплоустойчивых сталей при температуре 20 °С

Стандарт | Тип | Режим | σв | σт | δ5, | Ударная |

МПа | ||||||

не | ||||||

Э-09Х1М: | Отпуск | 470(48) | – | 18 | 88(9) | |

Э-09Х1МФ: ЦЛ-20; ЦЛ-39; ЦЛ-45 | Отпуск | 490 | – | 16 18 | 78(8) 88(9) | |

Типичные | СМВ-96 | Отпуск | 654 | 58 | 25 | – |

Типичные | СМВ-95 | Отпуск | 78 686 | 470(48) 588(60) | 29 26 | 77 |

*- σв, σт,

δ5– соответственно предел прочности, предел текучести,

относительное удлинение

Таблица 2

Химический состав наплавленного металла при сварке труб из теплоустойчивых

сталей

Стандарт | Тип | Содержание | ||||||

С | Si | Мn | Сr | Мо | S | Р | ||

не | ||||||||

Э-09Х1М: | ||||||||

ТМЛ-IV; ЦУ-2ХМ | <0,12 | 0,15-0,40 | 0,5-0,9 | 0,8-1,2 | 0,4-0,7 | 0,025 | 0,035 | |

ЦЛ-38 | -“- | 0,20-0,45 | -“- | 0,7-1,0 | -“- | 0,030 | -“- | |

ЦЛ-20, | <0,12 | 0,15-0,40 | 0,5-0,9 | 0,80-1,25 | 0,4-0,7 | 0,025 | 0,030 | |

ЦЛ-45 | -“- | 0,12-0,35 | -“- | 0,85-1,25 | 0,70-0,95 | 0,030 | -“- | |

Типичные | СМВ-95 | 0,03 | 0,87 | 0,71 | 1,20 | 0,53 | 0,007 | 0,005 |

СМВ-96 | 0,07 | 0,53 | 0,79 | 1,2 | 0,5 | 0,008 | 0,011 | |

СМВ-98 | 0,07 | 0,68 | 0,75 | 1,29 | 0,52 | 0,006 | 0,012 | |

Состав и | Св-08МХ | <0,10 | 0,12-0,30 | 0,35-0,60 | 0,025 | 0,030 | ||

Св-0ХМА-23) | <0,09 | 0,25-0,40 | 0,65-0,90 | 0,9-1,2 | 0,50-0,70 | 0,025 | 0,025 | |

Св-08ХМФА4) | <0,10 | 0,12-0,30 | 0,35-0,60 | 0,025 | 0,025 | |||

Св-08ХГСМА | <0,10 | 1,15-1,45 | 0,85-1,25 | 0,40-0,60 | 0,025 | 0,025 | ||

Св-08ХГСМФА5) | < | 0,45-0,70 | 1,20-1,50 | 0,95-1,25 | 0,50-0,70 | 0,025 | 0,025 |

Примечания. 1)0,1-0,3 V; 2)0,08-0,18

V,

3)0,05А1, 4)0,15-0,30 V; 5)0,20-9,35 V;

В

состав проволок входит до 0,3 % Ni

Приложение 5

Таблица 1

Химический состав металла, наплавленного электродами для сварки

высоколегированных аустенитных сталей

Стандарт | Тип | Содержание | ||||||||

С | Si | Мп | Сг | Ni | Мо | Проч. | P | S | ||

не | ||||||||||

Э-07Х19Н11МЗГ2Ф: | до | до | 1,5-3,0 | 17-20 | 9,5-12 | 2-3,5 | 0,35-0,75 | 0,02 | 0,03 | |

ЭА-400/10Т | -“- | -“- | -“- | -“- | -“- | -“- | -“- | -“- | -“- | |

ЦТ-26; | до | 0,3-0,75 | 1,0-2,3 | 16,5-18,5 | 7,5-10 | 1,5-2,3 | – | 0,02 | 0,02 | |

ЦТ-26М | до | -“- | 1,2-2,3 | -“- | -“- | -“- | – | -“- | -“- | |

ЦТ-15; | 0,05-0,12 | до | 1,0-2,5 | 18-20 | 8,5-10,5 | – | 0,7-1,3 | 0,02 | 0,03 | |

ЦТ-15К | до | 0,2-0,8 | 1,5-2,2 | 17,5-20,5 | -“- | – | 0,8-1,1 | -“- | -“- | |

SOK7260686/4 (тип. знач.) | NCA-308 | 0,05 | 0,24 | 1,33 | 20,32 | 10,01 | – | – | 0,003 | 0,02 |

Св-01Х19Н9 | до | 0,5-1 | 1-2 | 18-20 | 8-10 | – | – | 0,025 | 0,03 | |

Св-04Х19Н9 | до | 0,5-1 | 1-2 | 18-20 | 8-10 | – | – | 0,015 | 0,02 | |

Св-06Х19Н9Т | до | 0,4-1 | 1-2 | 18-20 | 8-10 | – | 0,5-1,0 | 0,018 | 0,02 | |

Св-04Х19Н11МЗ | до | до | 1-2 | 18-20 | 10-12 | 2-3 | – | 0,015 | 0,03 | |

Св-08Х19Н10Г2Б | 005-0,10 | 0,2-0,45 | 1,8-2,2 | 18,5-20,5 | 9,5-10,5 | – | 0,9-1,3 Nв | 0,018 | 0,02 |

Таблица 2

Механические свойства металла, наплавленного электродами для сварки труб из

высоколегированных сталей аустенитного класса при температуре 20 °С

Стандарт | Тип | Марка | σв | σт | δ5, | Ударная |

МПа | ||||||

Э-07Х19Н11МЗГ2Ф | ЭА-400/10У | 539 | – | 25 | 78(8) | |

ЭА-400/10Т | -“- | – | -“- | 11 | ||

Тоже | Э-08Х16Н8М2 | ЦТ-26 | 539(55) | – | 30 | 98(10) |

ЦТ-26М | -“- | – | -“- | ft | ||

То | Э-08Х19Н10Г2Б | ЦТ-15 | 539 | – | 24 | 78(8) |

ЦТ-15К | 588 | – | 25 | 49(5) | ||

AWSA5.4 | E-308L-16 | СА-308 | 558(57) | 411 | 50 | 74 |

*-

σв, σт, δ5– соответственно

предел прочности, предел текучести, относительное удлинение

Приложение 6

Таблица 1

Сварочные выпрямители для ручной дуговой сварки

Тип | Напряжение | Сварочный | Напряжение | Кол-во | Изготовитель |

ВД-2010 | 3×380 | 65-200 | 70 | АО | |

ЕНТ | 3×380 | 10-250 | 63 | 1 | то |

ВД-306 | 3×380 | 63-315 | 70 | 1 | Латвия |

ВДМ | 3×380 | 60-250 | 70 | 2 | АО |

ВДМ | 3×380 | 40-630 | 70 | 4 | то |

Таблица 2

Установка для ручной аргонодуговой сварки

Тип | Напряжение | Сварочный | Вариантность | Изготовитель | |

углер. | нерж. | ||||

УДГ-82 | 220 | 8-80 | + | + | АО |

УДК-121 | 220 | 20-125 | + | + | -“- |

УДГ-122 | 220 | 20-125 | + | – | -“- |

ЕНТ-257 | 3×380 | 10-250 | + | + | -“- |

ТИР-300ДМ1 | 3×380 | 25-315 |

Особенности маркировки и виды трубных изделий

Современные магистральные трубопроводы, включая распределительные газопроводы, как правило, сооружаются на основе бесшовных труб, которые свариваются с образованием прямого или спирального видов соединений.

Трубные изделия того или иного диаметра и назначения изготавливаются из различных типов низколегированных сталей, отличающихся составом примесей, в конечном счёте, определяющих их рабочие характеристики.

Так, распределительный газопровод низкого давления из-за особенностей перекачиваемого по нему носителя сваривается на основе труб, изготавливаемых из специальных низкоуглеродистых сталей.

Готовые к применению трубы перед укладкой маркируются особым образом, причём после этой процедуры участок с клеймом обводится краской. На определённом удалении от клейма посредством несмываемой краски наносятся данные о диаметре и толщине стенок трубного изделия.

Готовые к применению трубы перед укладкой маркируются особым образом, причём после этой процедуры участок с клеймом обводится краской. На определённом удалении от клейма посредством несмываемой краски наносятся данные о диаметре и толщине стенок трубного изделия.

Изделия импортного производства изготавливаются по зарубежным стандартам (АРI), подразделяющим их по типу шва на уже рассмотренные выше типы (бесшовные, с прямым или спиралевидным швом).

Согласно этим стандартам используемые при их изготовлении стали объединяются в категории, различающиеся пределами текучести материала.

Приложение 6

Таблица 1

Сварочные выпрямители для ручной дуговой сварки

Тип | Напряжение | Сварочный | Напряжение | Кол-во | Изготовитель |

ВД-2010 | 3×380 | 65-200 | 70 | АО | |

ЕНТ | 3×380 | 10-250 | 63 | 1 | то |

ВД-306 | 3×380 | 63-315 | 70 | 1 | Латвия |

ВДМ | 3×380 | 60-250 | 70 | 2 | АО |

ВДМ | 3×380 | 40-630 | 70 | 4 | то |

Таблица 2

Установка для ручной аргонодуговой сварки

Тип | Напряжение | Сварочный | Вариантность | Изготовитель | |

углер. | нерж. | ||||

УДГ-82 | 220 | 8-80 | + | + | АО |

УДК-121 | 220 | 20-125 | + | + | -“- |

УДГ-122 | 220 | 20-125 | + | – | -“- |

ЕНТ-257 | 3×380 | 10-250 | + | + | -“- |

ТИР-300ДМ1 | 3×380 | 25-315 |

Основные дефекты сварных соединений

Дефекты после сварочных работ возникают при неправильной технологии ведения сварки, ненадлежащей подготовке и проверке материалов и несоответствии стандартам.

ГОСТ 30242-97 классифицирует возможные дефекты при сварке на следующие виды:

- Твердые включения. Могут быть из металла, шлака, оксида или флиса.

- Трещины. Подразделяются на поперечные, продольные и радиальные. Могут возникать как на сварном шве, так и на самом изделии. Могут быть единичными и множественными. Снизить вероятность возникновения трещин помогает предварительный прогрев заготовок при высоких температурах и медленное остывание металла после сварки.

- Полости. Они расположены на сварном шве цепочкой или скоплением. Обычно их образование вызвано выделением газа или усадкой при затвердевании.

- Неправильная форма шва. На шве возможно образование подрезов, канавок, прожогов, натеков и наплавов.

- Несплавленные и непроваренные участки.

Прочие дефекты – это повреждение металла, брызги и задиры.