Фильтр

Скважинный фильтр – основное устройство, обеспечивающее качество воды из нее. И вместе с тем – наиболее подверженный износу ее узел, поэтому к выбору скважинного фильтра нужно отнестись со всей ответственностью.

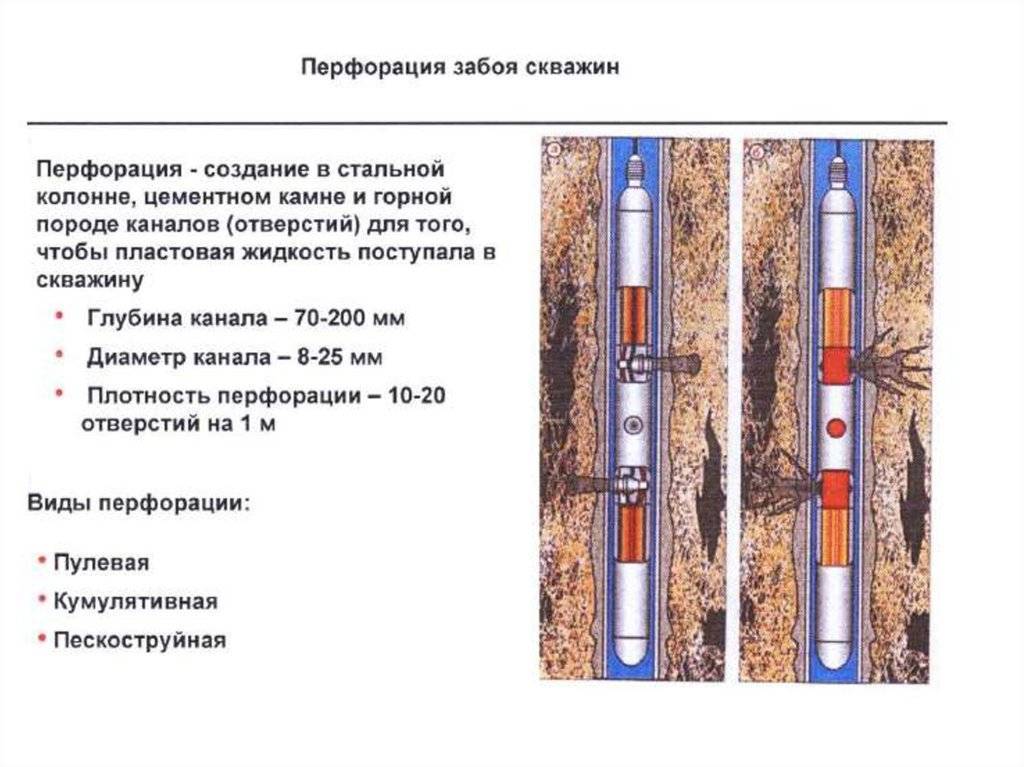

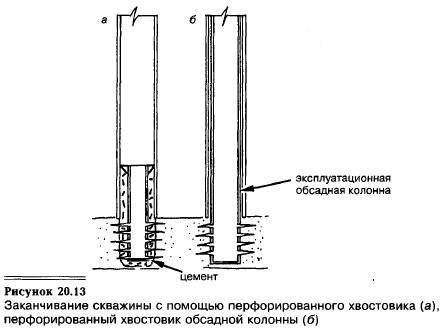

Артезианскую воду забирают без фильтрации. Для скважины на известняк чаще всего достаточно простого решетчатого фильтра в виде перфорации на нижнем колене обсадки; она же послужит основой фильтра скважины на песок. Требования к перфорации таковы:

Диаметр отверстий – 15-20 мм, до 30 мм смотря по грунту.

Скважность фильтра (отношение общей площади отверстий к площади занимаемой ими поверхности) – 0,25-0,30, для чего расстояние между центрами отверстий берут в 2-3 раза больше их диаметра.

Расположение отверстий – поперечными рядами в шахматном порядке.

Общая площадь всех отверстий – не менее площади поперечного сечения просвета обсадной трубы.

Устройство фильтров скважин на песок

Для скважины на песок необходима еще, во-первых, гравийная засыпка; в данном случае именно она обеспечивает долговременное качество воды, как и в колодце. Ввиду этого в продаже имеются скважинные фильтры со слоем гравия, включенным в состав конструкции. Худа от них не бывает, но ствол скважины нужен большего диаметра, что затрудняет проходку, и без внешней засыпки скважина все равно быстро заиливается.

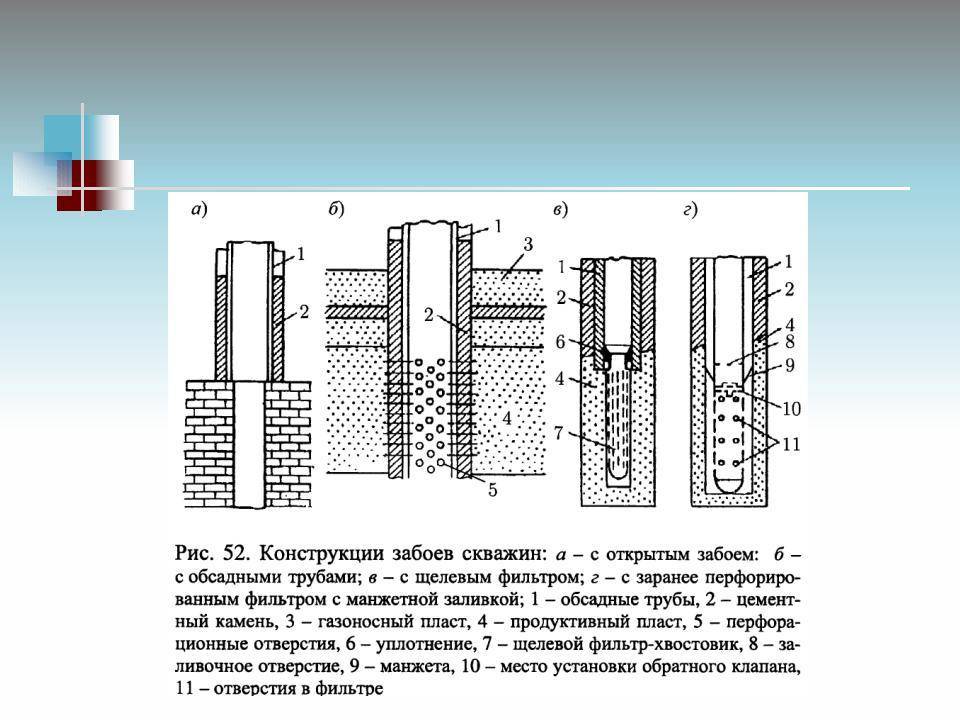

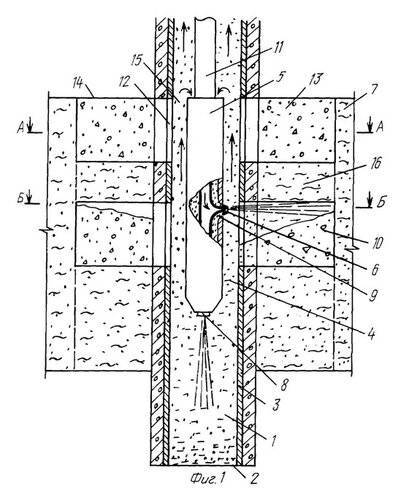

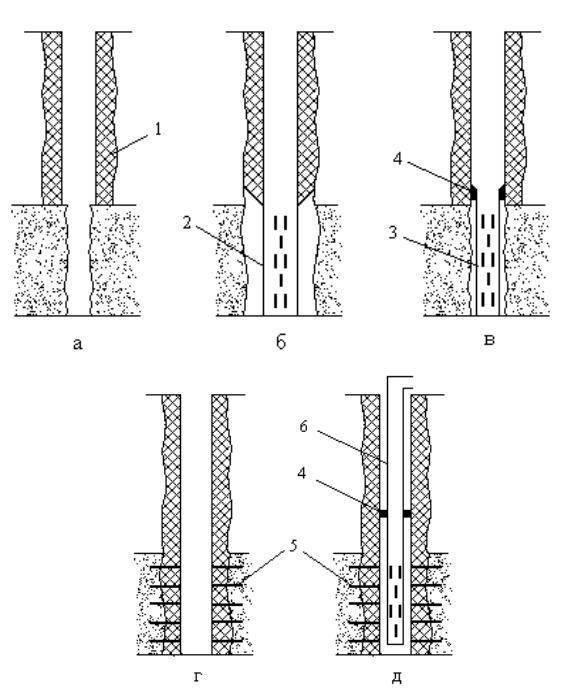

Далее, если следовать току воды, идет та же перфорированная труба, но теперь она будет несущим элементом, воспринимающим давление породы. Чтобы песок, который гравий плохо задерживает, не испортил весь водоводный тракт, нужен еще песочный фильтр. Он может быть внешним или наружным (слева на рис.) либо внутренним (справа там же). У внешних фильтров преимуществ три: минимальные диаметр и заиливание скважины и глубина установки насоса. Но они легко повреждаются при монтаже обсадки, неремонтопригодны и дороги, т.к. вследствие последнего обстоятельства должны выполняться из очень качественных материалов: сплавы на сетку и проволоку наружных скважинных фильтров стоят дороже серебра.

При установке насоса в скважину с внутренним фильтром ее дном считается его верхний обрез, поэтому объем однократного отбора воды серьезно снижается. Болезнь всех внутренних фильтров – усиленное заиливание скважины из-за просачивания воды в зазор между фильтром и обсадной трубой. Также вследствие этого срок службы фильтра сокращается, а износ насоса усиливается, т.к. в него попадает песок. Нередко поэтому насос помещают в отдельную трубу, насаженную на выход фильтра, что опять-таки требует увеличения диаметра скважины.

Самодельный песочный фильтр

Оптимальный вариант – присоединение насоса непосредственно к выходному патрубку фильтра, тогда и заиливание, и запесочивание прекращаются. Но для этого нужен центробежный насос с заборным патрубком на днище, что намного его усложняет и удорожает, а напор вибрационных часто оказывается мал для скважин на песок.

Фильтрующие элементы песочных фильтров иногда делают самостоятельно из ПВХ труб, нержавеющих пружин и полимерной сетки, см. рис. слева, но фильтруют они плохо и служат недолго. Лучше взять хороший покупной фильтр, уж больно тяжелы условия его работы, а вынуть его, как говорится, целое дело. В таком случае возможны в основном 3 варианта, см. рис:

Современные скважинные фильтры

- Полимерный наборно-кольцевой фильтр. Дешевле прочих, но служит меньше и склонен к заиливанию, зато ремонтопригоден: можно поднять и перебрать, заменив плохие кольца. Требует увеличенного диаметра скважины;

- Трубчато-проволочный с обмоткой из профилированной проволоки. Немного дороже полимерного, но служит долго и не заиливается. Для ремонта не нужна переборка, достаточно промыть наверху. Был бы оптимальным, если бы не одно «но»: неоднократно отмечены случаи жульничества и производителей, и торговцев, и буровиков – как полностью нержавеющие подаются фильтры, в которых продольные стержни сделаны из обычной оцинкованной проволоки. Проверить, не разломав фильтр, невозможно, но в воде вскоре появляются вредные примеси, а затем стержни полностью ржавеют, обмотка сползает, и весь фильтр приходится менять.

- Безопорные сварные фильтры, проволочные и щелевые. Были бы идеальными (последние выдерживают и осадку в ствол снаружи на трубе), если бы не цена: делаются из той самой профилированной нержавеющей проволоки, что стоит примерно как серебро.

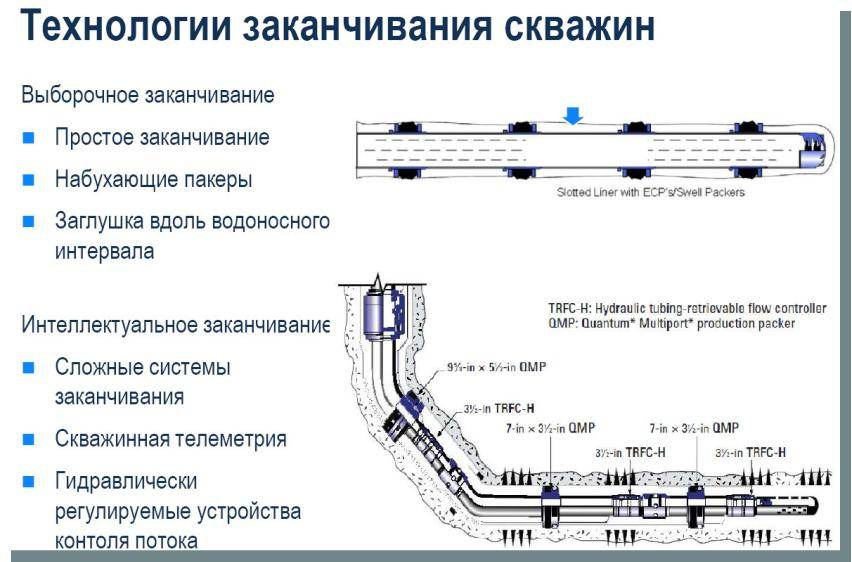

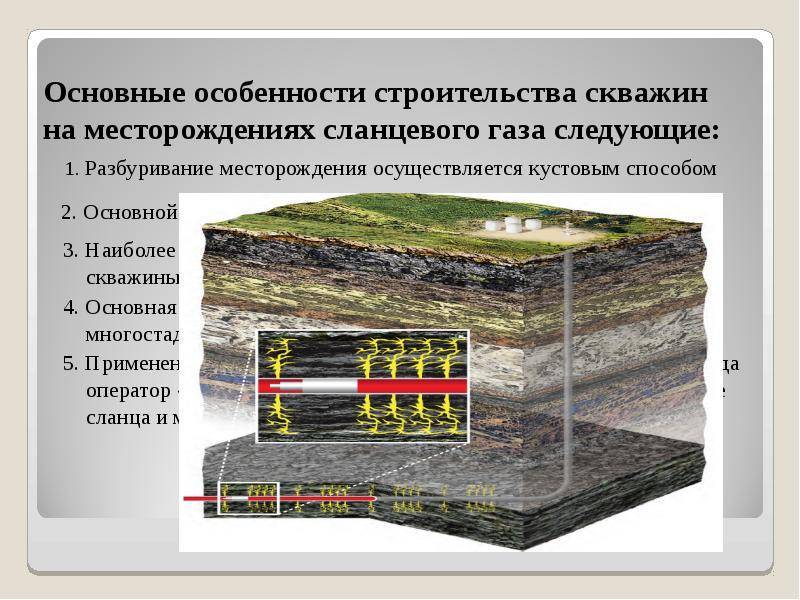

КОМПОНОВКИ ДЛЯ МГРП

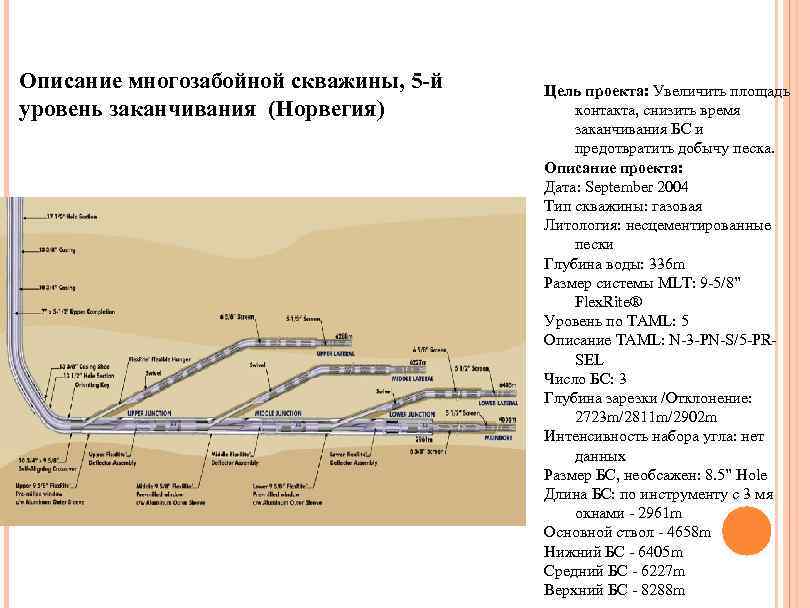

Многостадийные ГРП (МГРП) на месторождении проводятся с 2011 года. В основном мы используем технологию FracPoint — в 2012 году с ее помощью проведены операции на семи скважинах (17 стадий), суммарный прирост дебита нефти по которым составил 201 т/сутки.

В свою очередь, применение растворимых шаров на двух скважинах позволило ускорить нормализацию забоя после ГРП.

Не обошлось, впрочем, и без технологических осложнений. Так, по вине одного из подрядчиков были сорваны сроки мобилизации оборудования перемотки, необходимого для проведения бурения на ГНКТ (диаметром 44 мм) и промывок в необсаженных стволах скважин.

Ожиданий не оправдали также забойные инструменты зарубежного производства, вследствие чего и было принято решение о переходе на растворимые шары. Кроме того, на одной из скважин возникла аварийная ситуация — прихват герметизирующего устройства (также иностранного производства).

На 2013 год мы запланировали проведение МГРП (девять стадий) еще на трех скважинах.

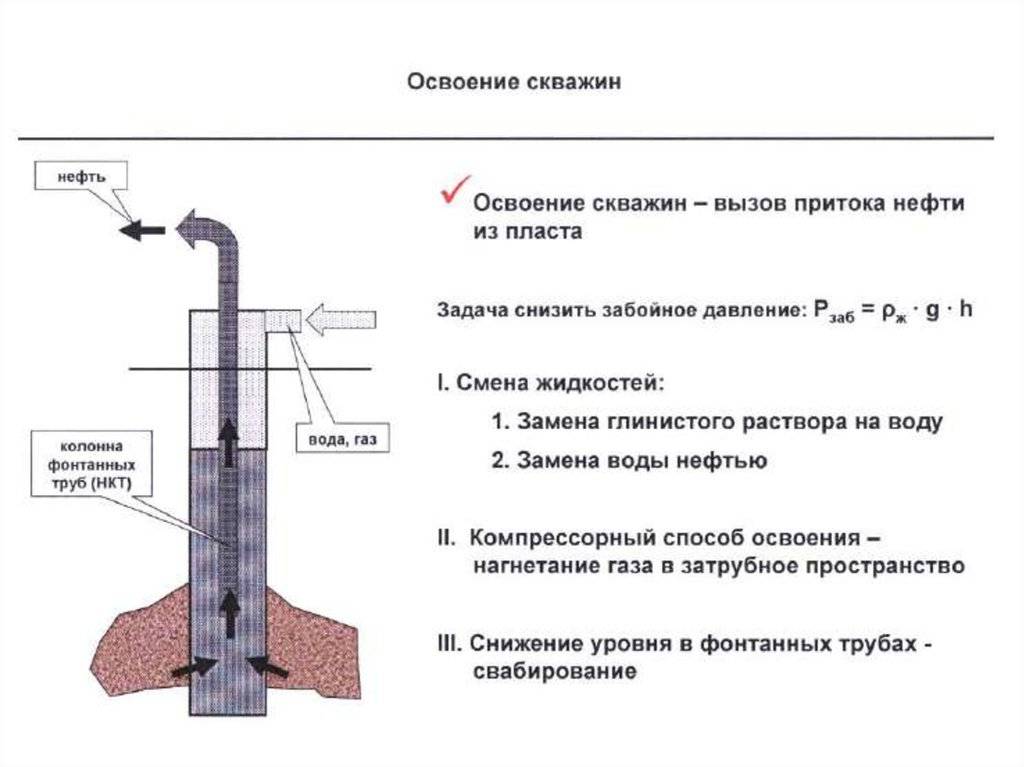

Свабирование

Одним из самых распространенных способов снижения забойного давления в скважине является свабирование. Сваб представляет собой поршень, оборудованный клапаном, который спускают на кабеле в лифт НКТ. Клапан при спуске поршня вниз открывается, а при ходе вверх закрывается. Уплотнение сваба достигается за счет резиновых манжет, укрепленных на металлическом стержне.

Глубина погружения сваба зависит от технических возможностей геофизической станции, на которой установлен барабан с кабелем, на котором спускается сваб и геофизические приборы. За один подъем сваб выносит столб жидкости, равный глубине его погружения под уровень жидкости. Глубина погружения ограничена прочностью кабеля и обычно не превышает 250м. Соответственно объём выкачиваемой жидкости за один рейс составляет не более 0,75м3 для НКТ 73мм, и не более 1м3 для НКТ 89мм. По факту максимальные объёмы выносятся свабом в самом начале проведения работ, когда уровень жидкости в скважине практически возле устья, глубина погружения сваба мала и сам сваб находится в неизношенном состоянии.

Устье при свабировании открыто для выноса жидкости, но возможность герметизации скважины всегда имееется. Обычно роль герметизирующего устройства играет задвижка на фонтанной арматуре. Иные схемы компоновки устьевого оборудования, не предусматривающие налчичие фонтанной арматуры запрещены.

Свабирование выполняется в колоннах НКТ с наружним диаметром 73 и 89мм. Спущенные в скважину НКТ должны быть новыми или подготовленными и прошаблонированными, иметь постоянный внутренний диаметр, быть плотно подогнанными в муфтах.

Свабирование достаточно долгий способ освоения. Поэтому когда есть возможность то применяют компрессирование инертным газом.

КАМЕННАЯ ПЛОЩАДЬ (ВИКУЛОВСКАЯ СВИТА)

На Каменной площади (Викуловская свита) на данный момент достигнут технический предел по вовлечению запасов «стандартного ВК» бурением наклонно-направленных скважин с ГРП на линейном геле (низкий коэффициент охвата, недонасыщенный коллектор, близость водоносного горизонта) (рис. 3). На момент написания статьи на площади было запланировано строительство шести скважин с применением технологии горизонтального бурения (протяженностью до 1100 м) с МГРП (до четырех стадий на скважину), что должно позволить с одной стороны увеличить КИН и рентабельность проектов за счет большего коэффициента охвата по площади, с другой — приступить к разработке водоплавающих залежей.

В данном случае проект также предусматривает бурение горизонтальной скважины с азимутом по направлению максимального стресса, ориентированную перфорацию (угол 0о, вдоль горизонтальной секции) и проведение ГРП по технологии Slugs-Fracturing в сочетании с технологией BioBalls.

Успешная реализация пилотного проекта создаст предпосылки для бурения более 500 скважин с вовлечением в разработку большого объема извлекаемых запасов нефти на Каменном и Ем-Еговском лицензионных участках.

Рис. 4. Талинская площадь (шеркалинская свита): зарезка боковых стволовРис. 5. Стратегия заканчивания скважин на Талинской площадиРис. 6. ГРП на транзитном фонде Талинской площади (тюменская свита): применение технологии BioBalls

Колодец

В старину не было бетонных колец, как сейчас, диаметром от 0,8 до 1,5 м, а колодцы приходилось копать и обустраивать вручную. В те далекие времена колодцы устраивали из стволов мореных деревьев или камней, сооружая сруб. Возведение сруба из камней было очень трудоемким процессом, отнимающим уйму времени. Из дерева устроить сруб было куда проще, но он был недолговечен.

Если бы дерево имело контакт только с водой, то оно могло бы сохраняться до полусотни лет, но наличие воздуха сводило на нет все усилия, и уже на третий-четвертый год дерево загнивало, а вода становилась непригодной для питья.

С появлением бетона, а за ним и железобетона, этот материал стал активно использоваться для изготовления колец, применяемых для обустройства колодца.

С появлением бетона, а за ним и железобетона, этот материал стал активно использоваться для изготовления колец, применяемых для обустройства колодца.

Также значительно облегчилось выполнение работ и усовершенствовалась технология бурения скважин, так как земля уже не осыпалась.

Работы выполняются следующим образом: кольцо устанавливается на землю, а внутри производится рытье земли – кольцо под своим весом понемногу опускается.

Когда оно сравняется с землей, то на него ставится следующее и так процесс длится до достижения водоносного слоя и заглубления в него на необходимую глубину. Копка колодца – это не просто каторжная, а еще и довольно опасная работа, так как на пути могут встретиться плывуны или насос не сможет быстро откачивать прибывающую воду.

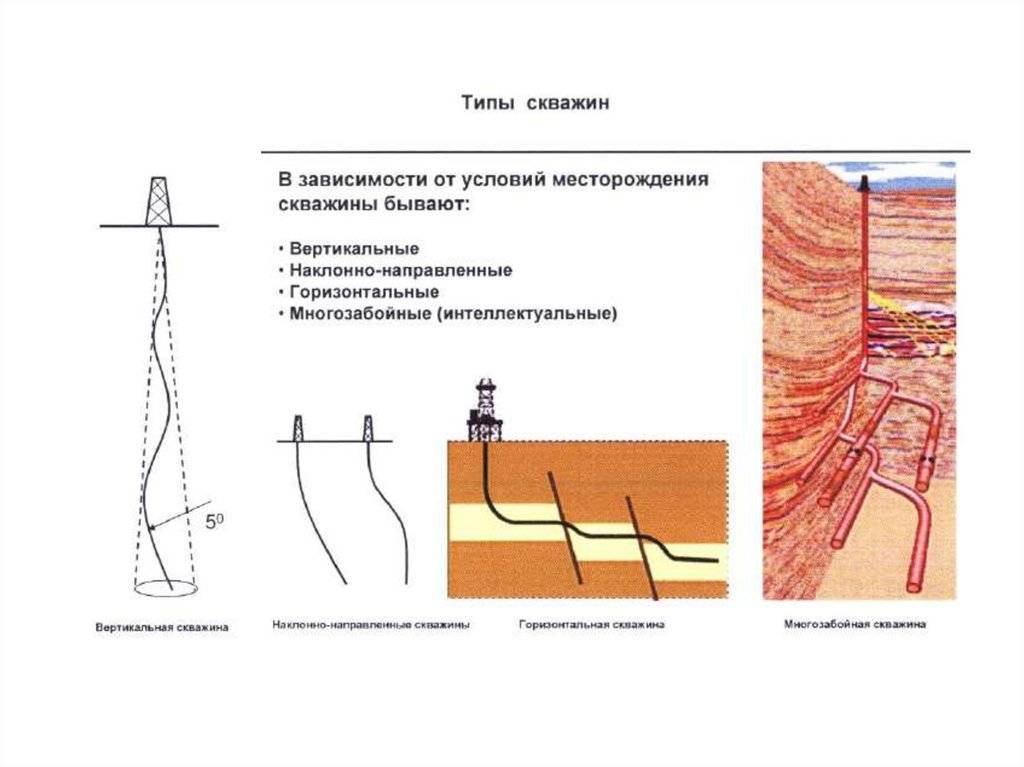

Типы бурения скважин

На сегодняшний день существует довольно большое разнообразие типов бурения скважин для питьевой воды, но более распространенными считаются:

- Роторное бурение;

- Бурение при помощи ударно канатного оборудования;

- Бурение буровым патроном;

- Гидравлическое бурение;

- Шнековое бурение;

- Абассинский колодец.

Все напрямую зависит от типа почвы и глубины скважины.

- Первый тип бурения зачастую применяется для того, чтобы пройти сложные участки известняка или скальных пород. Благодаря специальной установке с большим долотом на конце, любая порода разбивается под воздействием шарошения, а буровая установка поднимает разбитую породу на поверхность. Непосредственно на буровой установке расположен роторный механизм, который приводится в действие мощным двигателем внутреннего сгорания на поверхности. Для повышения эффективности и производительности, на штангу одеваются специальные грузы, которые позволяют существенно повысить центр тяжести и улучшить проходимость труднодоступных пород.

- Второй тип бурения считается методом прошлого века, поскольку им пользовались еще в те времена, когда в древнем Китае были известные императоры. Груз с конусной формой кидали с определенной высоты, за счет чего грунт раздвигался, после чего его уплотняли максимально сильно, чтобы стенки не осыпались. На сегодняшний день рабочие при таком методе используют специальные цоколи, внутри которых и происходит раздвижение грунта. Отработанный грунт попадает в желонку, которую вытягивают и вытряхивают. Такая последовательность продолжается до тех пор, пока не будет, достигнут, нужен уровень бурения. Такой метод зачастую применяется на тех участках, где грунт песчаный или с большим содержанием уровня влажности. Для глиняных грунтов, рабочие применяют стаканы. Если почва каменистая, то первые слои проходят буровым патроном.

- Третий тип бурения используется в тех случаях, когда рабочим нужно пробурить скважину глубиной до 300 метров. Такое бурение осуществляется при помощи телескопических наконечников. Это говорит о том, что первая часть буровой установки будет широкой, а каждая последующая гильза, которую рабочие установят, для прохождения глубины будет постепенно уменьшаться в диаметре.

- Последний метод, который называется гидробурение, использует в своей технологии водяную струю под огромным давлением с небольшим соплом. Такой тип считается менее продуктивным, чем все остальные, поскольку подходит только для рыхлой почвы с повышенным песчаным эквивалентом. Но, несмотря на тот факт, что такой метод считается максимально простым и быстрым, уплотнительные гильзы необходимо подготовить заранее, чтобы потом попросту установить их и предотвратить обрушение почвы.

Гидробурение весьма не эффективный метод, поскольку максимальная глубина скважины не будет превышать отметку в 15 метров, па диаметр при этом составит от 5 до 30 сантиметров.

- Шнековое бурение – считается на сегодняшний день наиболее эффективным способом бурения скважин для питьевой воды, поскольку специальный бур и винтовые лопасти позволяют не только разрушать каменистую и глинистую породу, но еще и выводить ее на поверхность без необходимости менять патрон. Даже геологи используют такой тип бурения для того, чтобы разведать породу, которая залегает глубоко под землей. Но если вовремя не установить обсадные гильзы, то грунт может осыпаться в скважину и все придется начинать с самого начала. Гильзы забиваются при помощи мощных установок, которые при этом не повреждают резьбу, а вода подается наружу при помощи вакуумного насоса глубинной конструкции.

- Бурение под названием Абиссинский колодец имеет целый ряд преимуществ. Качество воды будет наиболее высоким даже в том случае, что скорость напора будет составлять порядка 30 литров в минуту. Такой колодец можно соорудить даже в своем подвале, что существенно облегчит подачу воды в дом.

Поэтому каждый человек выбирает тот метод, который подходит для его участка лучше всего.

Абиссинский колодец

Абиссинский колодец

Этот вид питьевого источника известен с давних времен. Глубина абиссинского колодца может составлять 8-12 м. Абиссинка имеет очень простую конструкцию:

- тело скважины образовано трубой, диаметр которой равен дюйму;

- эта труба переходит в нижней части в заостренный наконечник-фильтр;

- на поверхности устанавливают ручное или электрическое водоподъемное оборудование.Абиссинский колодец

Преимущества

- Такую скважину можно сделать внутри дома, что позволит пользоваться ею даже в зимний период. Если на вашем участке бывают перебои со снабжением электроэнергией, то можно установить и электрический, и ручной насос.

- Несмотря на свои небольшие размеры, абиссинский колодец является отличными источником питьевой воды для дачного участка. Ведь в связи с простой конструкцией абиссинку можно легко воспроизвести самостоятельно всего за 10 часов.

- Колодцем абиссинку называют условно. Она не подвержена такому влиянию верховодки, поверхностных стоков, поэтому зачастую вода в скважине обладает лучшими показателями, нежели колодезная. Особенно по микробиологии.

- В то же время, по минеральному составу вода в абиссинском колодце зачастую выигрывает у артезианской. Это касается неорганического железа и солей жесткости.

- Для обустройства этой скважины не требуется получать лицензию и вносить ее в реестр.

- При необходимости все составные части абиссинки можно без особых усилий демонтировать и перенести в другое место.

- Обустройство такой скважины обойдется вам дешевле, нежели других видов скважин на воду.

Особенности

Но прежде чем сделать абиссинский колодец у себя на участке необходимо учесть ряд особенностей.

- Водоносный слой не должен проходить ниже восьмиметровой глубины. Это связано с тем, что скважина очень узкая, поэтому водоподъемное оборудование к ней можно установить только снаружи.

- Даже при соблюдении всех правил монтажа, вода в абиссинке может подвергаться изменению состава из-за просачивания загрязняющих агентов через относительно небольшой грунтовый слой. По этой причине нельзя допускать, чтобы рядом со скважиной располагались потенциальные загрязнители.

- Пробурить абиссинский колодец невозможно в скальных породах, так как с ними не справится бур. Наилучшим вариантом грунта является средне- и крупнозернистый песок, в котором скважина меньше подвержена заиливанию.

ОПРЕДЕЛЕНИЕ ОПТИМАЛЬНОГО КОЛИЧЕСТВА ТРЕЩИН МГРП

Параллельно с вышеописанными направлениями мы совместно со специалистами ТННЦ проводили работу по определению оптимального количества трещин и оценке эффекта от МГРП (рис. 7).

Рис. 7. Определение оптимального количества трещин МГРП

В соответствии с планом на гидродинамической модели сначала были рассчитаны показатели разработки для двухи трехстадийного ГРП для скважин, планирующихся к вводу в 2013 году. В результате было установлено, что дополнительная стадия практически не влияет на эффективность ГРП.

Рис. 8. Определение рисков прорыва воды и газа

После этого мы перешли к определению рисков прорыва газа и воды, поскольку именно они играют ключевую роль при выборе и ранжировании скважин-кандидатов для ГРП в случае близости скважины к ГНК (рис. 8). На основе карт водои газонасыщенности были определены расстояния до водонефтяного и газонефтяного фронтов. В связи с тем, что проницаемость пласта, как правило, определяется с погрешностью, для каждой скважины проводилась оценка показателей разработки (дебит нефти, обводненность, газовый фактор) в зависимости от значения проницаемости.

Рис. 9. Определение оптимальной геометрии трещины

Непосредственно для определения оптимальных параметров трещины использовались представительные секторные модели, в которых в зависимости от типа скважины изменялось значение проницаемости (рис. 9). Моделирование трещины проводилось на основе локального измельчения ячеек. Для каждой скважины было рассчитано по пять вариантов для продольного и поперечного расположения трещины. Исходя из расчетов выбирался оптимальный вариант с точки зрения дебита скважины после ГРП и без него. В итоге были получены зависимости оптимальных параметров трещин для различных значений проницаемости. Продольные трещины оказались намного эффективней поперечных: в случае продольных трещинприрост дебита практически в два раз превышал первоначальный, для поперечных трещин дебит увеличивался максимум в 1,25 раза.

Таблица 1. Перспективы применения технологии байпассирования Y-Tool на ВЧНГКМ

В дополнение к этому также была построена геомеханическая модель, позволяющая определять региональные стрессы. На их основе можно принимать решение о том, какую именно трещину — продольную или поперечную — следует проводить в той или иной скважине.

Рис. 10. Технология байпасирования Y-Tool, применяемая на ВЧНГКМРис. 11. Заканчивание скважин адаптивными муфтами

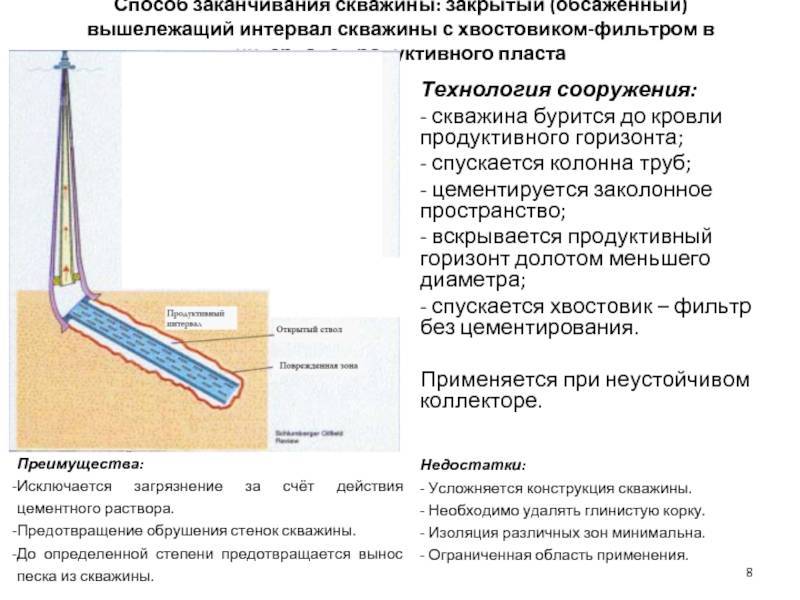

ВЫБОР КОМПОНОВКИ ЗАКАНЧИВАНИЯ

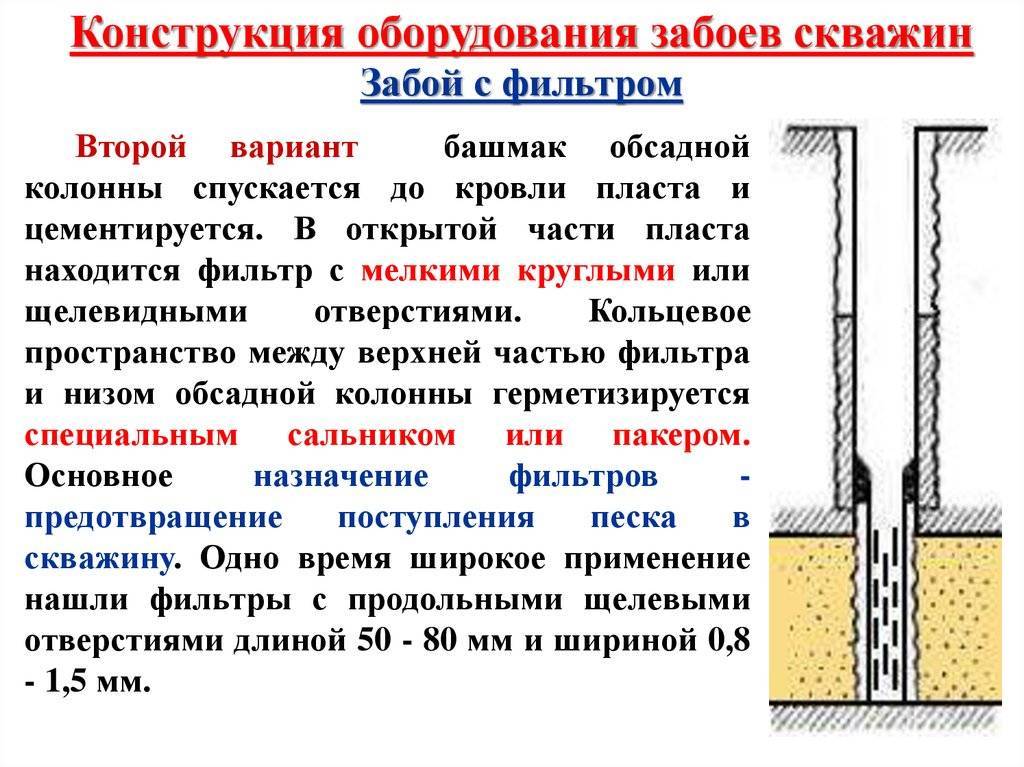

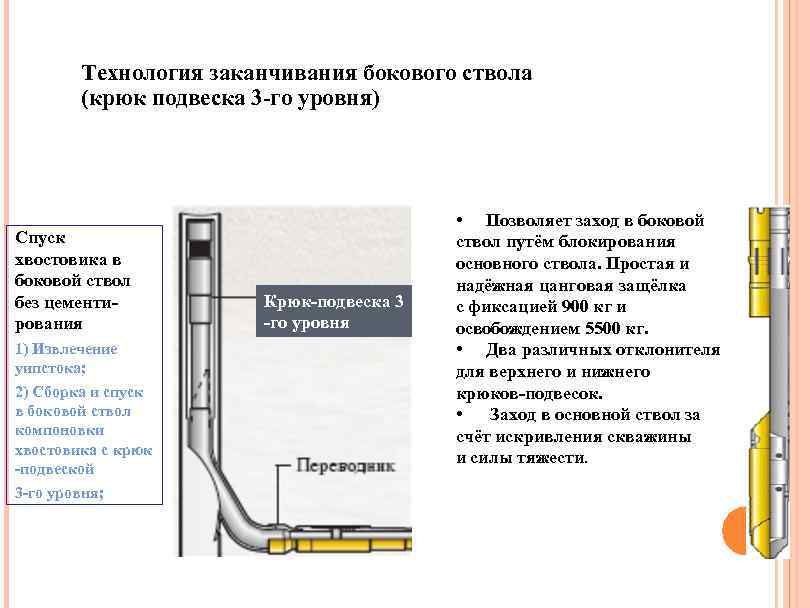

Следующим этапом проекта стало согласование типоразмера фильтров, исходя из конструктивных особенностей планируемых скважин. Расчет веса и прохождения хвостовика (по радиусу изгиба и силам сопротивления), а также расчет спуска обсадных колонн были выполнены при помощи специального программного обеспечения.

Типоразмеры фильтров и разбухающих пакеров, отобранные по результатам этих расчетов, приведены в табл. 1. Отметим, что для щелевого фильтра и фильтра MeshRite был выбран диаметр базовой трубы, равный 114 мм, при этом максимальный наружный диаметр щелевого фильтра составил 127 мм (диаметр муфты), а фильтра MeshRite — 128,7 мм (диаметр кожуха, который занимает большую часть трубы).

Для проволочного фильтра размер базовой трубы составил 102 мм. При этом максимальный наружный диаметр самого фильтра составил 120 мм (диаметр кожуха). В данном случае мы отказались от диаметра базовой трубы 114 мм, потому что в этом случае диаметр кожуха составил бы 139 мм, что по нашим расчетам могло быть сопряжено с риском недохождения компоновки до забоя.

Диаметр разбухающего пакера составил 139 мм, при этом был выбран пакер, разбухающий при контакте с пресной водой. Также была выбрана подвеска фильтра с возможностью вращения и промывки хвостовика в процессе спуска.

Затем мы провели предварительный расчет спуска хвостовика перед бурением — с использованием в качестве транспортной колонны бурильной трубы диаметром 89 мм. В результате было установлено, что, вопервых, транспортная колонна будет иметь спиральный изгиб, а во-вторых, при спуске колонны вес на крюке будет близок к нулю, что не позволит довести

фильтр до забоя даже при условии, что ствол будет стабильным и чистым. После этого расчета было принято решение скорректировать транспортную колонну: мы увеличили количество УБТ диаметром 120 мм до 120 метров. Остальная часть транспортной колонны состояла из ТБТ диаметром 89 мм.

Последний расчет, выполненный в программном комплексе Schlumberger, позволил скорректировать расположение хвостовика на определенной глубине, с учетом фактической траектории спуска.

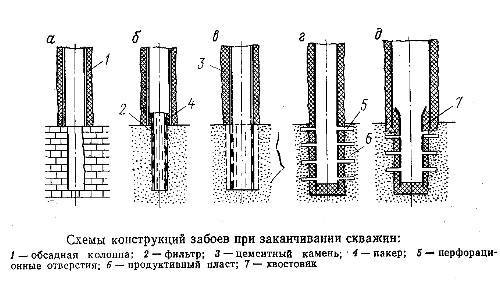

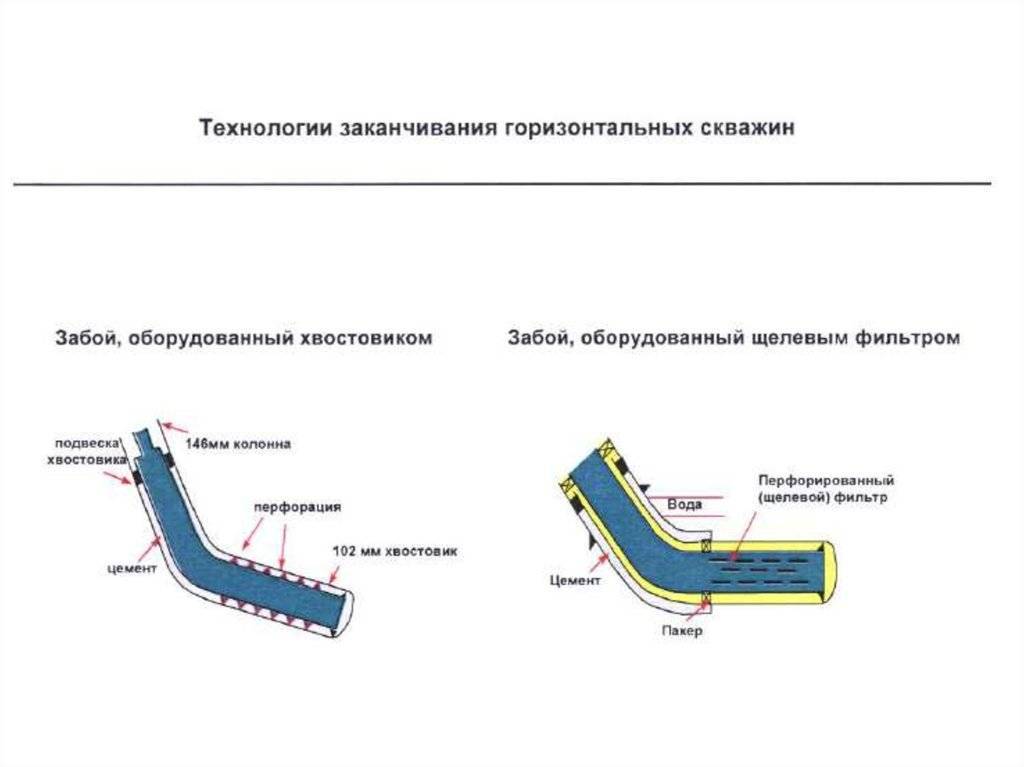

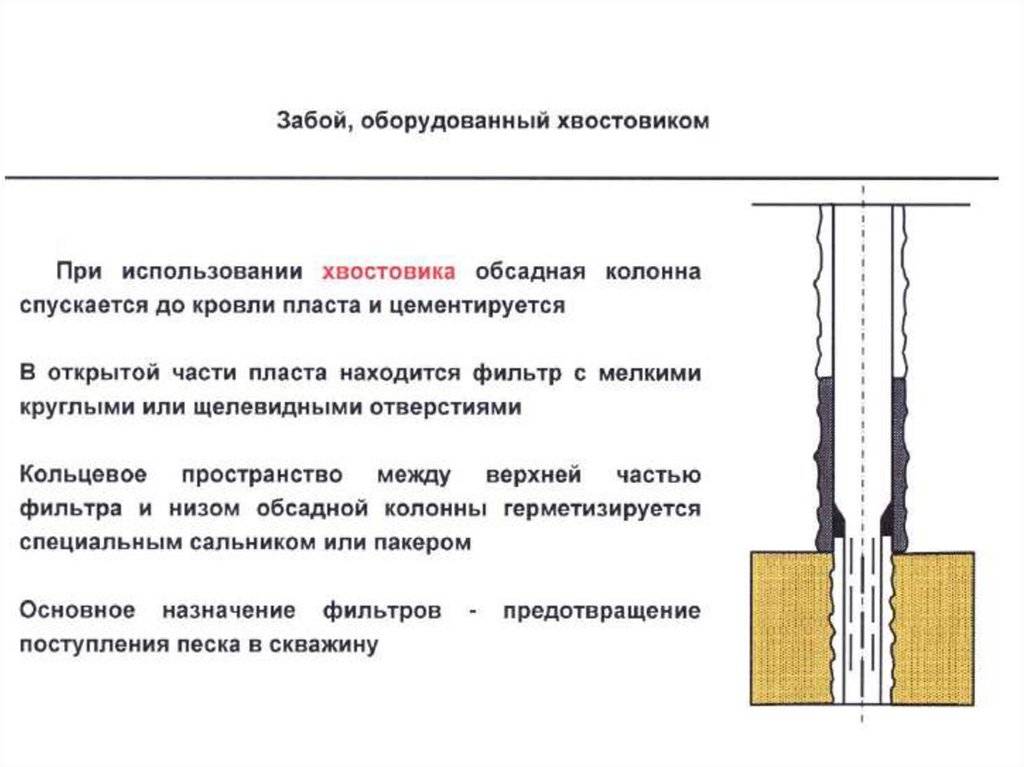

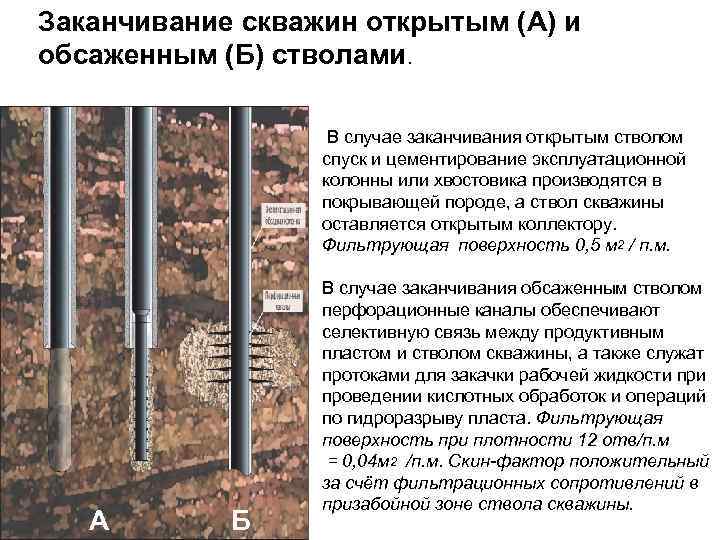

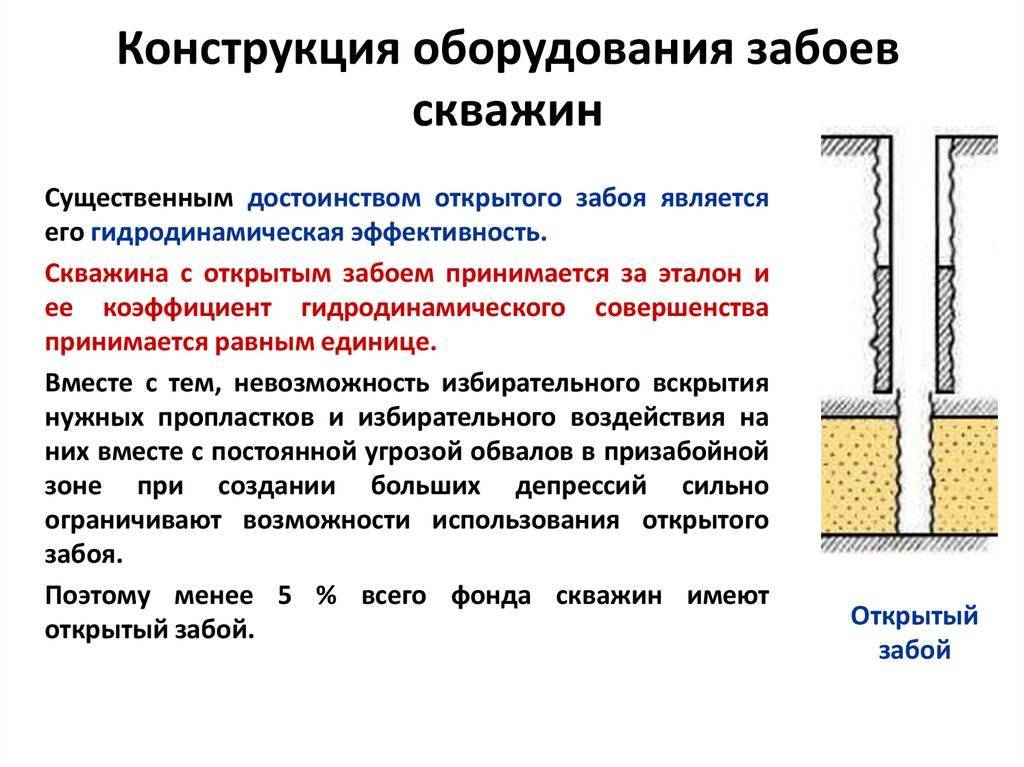

Особенности схемы с открытым забоем

Кроме того, метод делится на следующие подвиды:

- Открытое лицо с фильтром.

- Открытая грань со сменным фильтром.

- Открытое лицо.

также важно выделить следующие особенности схемы:

- Углеводороды попадают в скважину напрямую. Последние должны быть достаточно сильными, чтобы противостоять их наплыву.

- Жидкость должна протекать через поврежденный участок днища. Но грязевой пирог в этом случае, как мы уже говорили, неминуемо снизит продуктивность скважины.

- Изоляция материалов невозможна. Следовательно, если определенный интервал необходимо прервать или подвергнуть воздействию стимуляции, его изоляция становится нереальной.

- Накидка обязательно будет перекрывать верхний слой. В противном случае существует риск повреждения скважины верхними пластами из-за обрушения, попадания в скважину нежелательных флюидов.

ЩАДЯЩЕЕ ГЛУШЕНИЕ СКВАЖИН

Также мы реализовали несколько проектов по так называемому щадящему глушению скважин(рис. 3). На одной из скважин была успешно использована блокирующая пачка на основе раствора одного из отечественных производителей. Из плюсов данного технического решения стоит отметить простоту приготовления блокирующей пачки, сохранение коллекторских свойств пласта, распад блокирующей пачки при увеличении нефтяной фазы, отсутствие влияния жидкости глушения на процесс транспорта и подготовки нефти и отсутствие гидратообразования. По итогам проведенных ОПР данная технология также была рекомендована для тиражирования.

В других скважинах было решено опробовать две альтернативные технологии, однако результаты получились неоднозначными. При использовании первой из них нам также удалось сохранить коллекторские свойства пласта, но при этом динамическая вязкость нефти увеличилась, что негативно сказалось на процессе транспортировки нефти. Применение второй технологии, в свою очередь, привело к образованию гидратов. Наконец, существенным недостатком обоих технических решений можно считать сложность приготовления блокирующей пачки.

Рис. 4. Системы мониторинга забойного давленияРис. 5. Схема спуска компоновок с системой постоянного мониторинга забойного и пластового давления

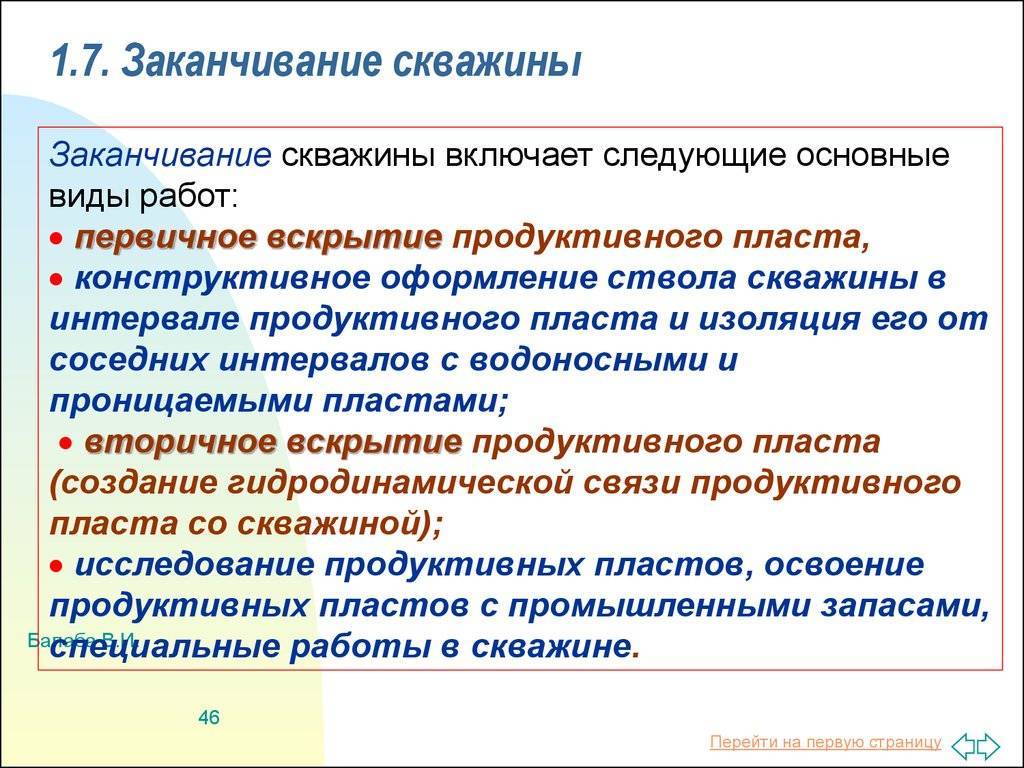

ПОСЛЕДОВАТЕЛЬНОСТЬ ДЕЙСТВИЙ ПРИ ПЕРВИЧНОМ ЗАКАНЧИВАНИИ

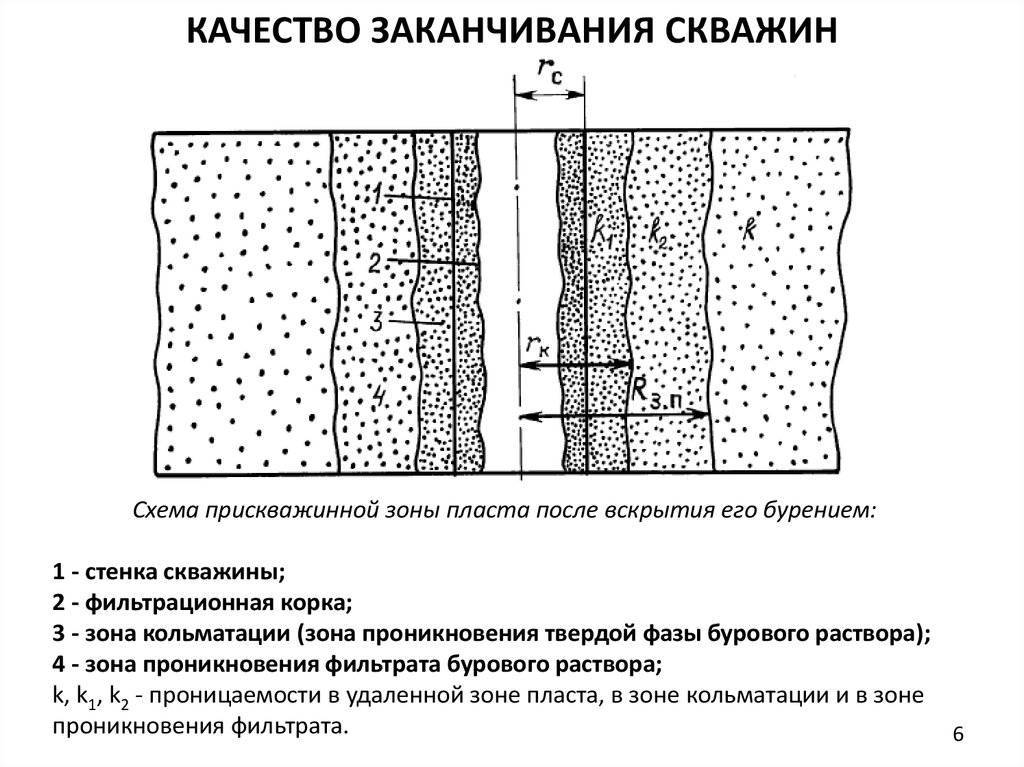

Дальнейшие работы проводились в следующей последовательности: после окончания бурения горизонтального участка мы выполнили промывку ствола до выравнивания параметров раствора, после чего КНБК с РУС и LWD была поднята на поверхность и разобрана. Затем при помощи роторной КНБК с двумя спиральными лопастными калибраторами (КЛС) произвели шаблонировку открытого ствола скважины (проработка мест посадок/затяжек) и после спуска КНБК до забоя перевели скважину на раствор без твердой фазы (рассол NaCl с добавлением полимеров для контроля водоотдачи и процесса фильтрации).

Рис. 4. Условия спуска хвостовика

На следующем этапе был осуществлен спуск фильтров в горизонтальный участок (рис. 4). Именно для исключения их загрязнения мехпримесями (кольматирующими элементами, содержащимися в буровом растворе) скважина и была предварительно переведена на раствор без твердой фазы. Стоит сказать, что размерность фильтрующей поверхности «премиум-фильтра» составляла порядка 200 мкм, что было сопоставимо с кольматационной фазой в буровом растворе. В качестве кольматанта использовали мел.

Потом мы установили разбухающие пакеры напротив глинистых «перемычек» для разобщения пластов с разными коллекторскими свойствами. При этом исключили активацию разбухающих пакеров в процессе спуска хвостовика. Также удалось избежать засорения «премиум-фильтров» твердой фазой до начала освоения скважины.

После спуска хвостовика (со сборкой промывочной трубы и промежуточной промывкой перед спуском в открытом стволе) была произведена активация разбухающих пакеров с одновременной обработкой ПЗП раствором на основе пресной воды с добавлением специального состава (MudZyme), который разрушает фильтрационную корку, состоящую из полимеров и частиц мела. По окончании открытый ствол был «законсервирован» на период активации разбухающих пакеров и действия химреагентов.

Рис. 5. Схема оборудования для заканчивания скважины (с фильтром MeshRite)

Завершающим этапом стал подъем транспортной колонны и промывочной трубы. После установки отсекающей пробки обсаженная часть скважины переведена на раствор в соответствии с ПБНиГП (рис. 5, табл. 3).

Таблица 2. Примененные жидкости заканчиванияРис. 6. Отклонения в процессе реализации проекта. Сравнение расчетного графика весов при спуске с фактическим