Колонковое бурение скважин в гидрологической разведке ↑

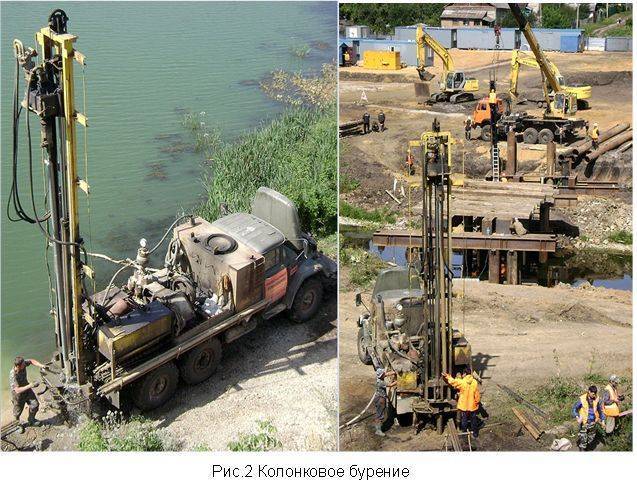

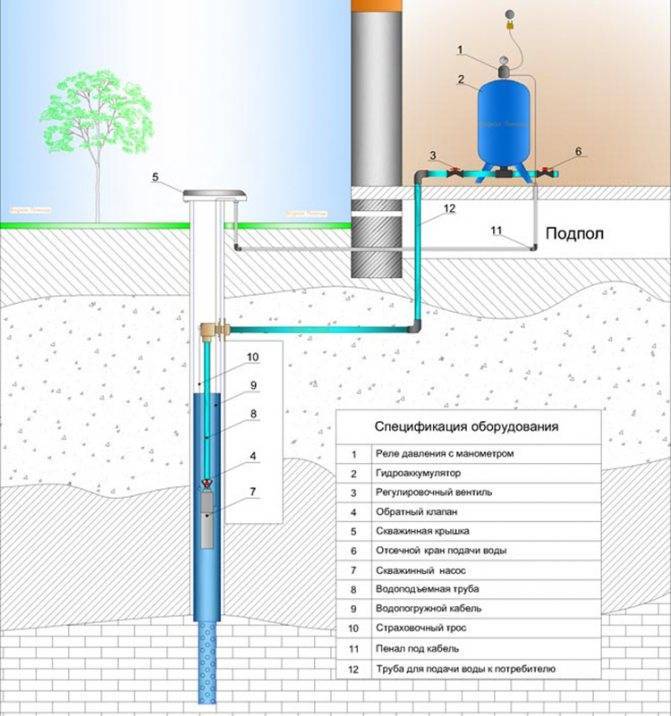

В обустройстве скважин на воду колонковое бурение — один из самых точных методов разведки. Он обеспечивает качественное вскрытие водоносного пласта, не оставляя места для предположений — поднятый на поверхность керн наглядно демонстрирует структуру пройденных грунтов и пород.

Не забываем: от качества вскрытия пласта напрямую зависят срок службы скважины и ее дебит. Они-то и составят экономию, хотя изначально кажется, что с разведывательным бурением выйдет дороже. Кроме того, пробуренную скважину можно использовать, продолжив ее обустройство после поднятия керна на поверхность (если его не подавали гидротранспортом).

Микротоннелирование

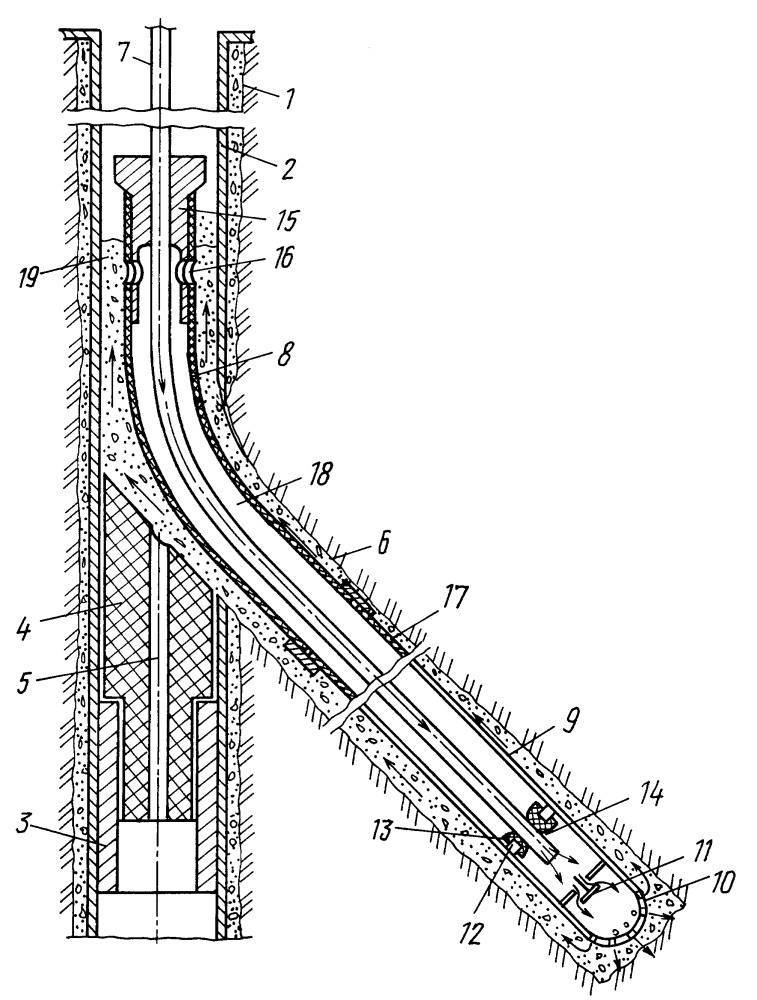

Микротоннелирование можно считать своего рода симбиозом технологий горизонтального бурения и продавливания (конечно, очень далеко ушедшим от своих прародителей). Этот метод основан на строительстве тоннеля с помощью дистанционно управляемого проходческого щита, выдвигаемого из заранее подготовленной стартовой шахты. После завершения проходки (а она может вестись в прямолинейном или криволинейном направлении) его извлекают из приемной шахты.

|

Что означает приставка «микро»? Канадская фирма Lowat относит к этому классу технику для тоннелей диаметром до 1500 мм. В московском руководстве по применению микротоннелепроходческих комплексов и технологий микротоннелирования при строительстве подземных сооружений и прокладке коммуникаций закрытым способом сказано: «Микротоннелирование – процесс строительства подземного сооружения круглой формы поперечного сечения с диаметром от 200 до 2000 мм с использованием управляемых установок без присутствия людей в забое». Впрочем, иногда к микротоннелям относят тоннели диаметром 3000 мм.

От продавливания микротоннелирование отличается большей длиной проходки (до 500 м, а при необходимости до нескольких километров), скоростью и точностью (независимо от длины трассы она контролируется компьютерным комплексом с применением системы лазерного ведения). А кроме того, минимизацией затрат и материальных ресурсов. Импульс ускоренному развитию этой технологии в России дало не только появление эффективной техники (Lovat, Robbins, Herrenknecht AG), но и приход в нее квалифицированных специалистов из свернувших свою работу в середине 90 х годов метростроев.

С помощью микротоннелирования можно «пробиться» через грунты любой категории – от неустойчивых суглинков и водоносных песков до скальных пород, работать в смешанном забое, не бояться появления в грунтовом массиве по трассе крупнообломочных включений, валунов, гальки и щебня.

Для прокладки микротоннелированием используются самые разные трубы: полимербетонные, железобетонные, керамические, стеклопластиковые, асбестоцементные.

Суть технологии

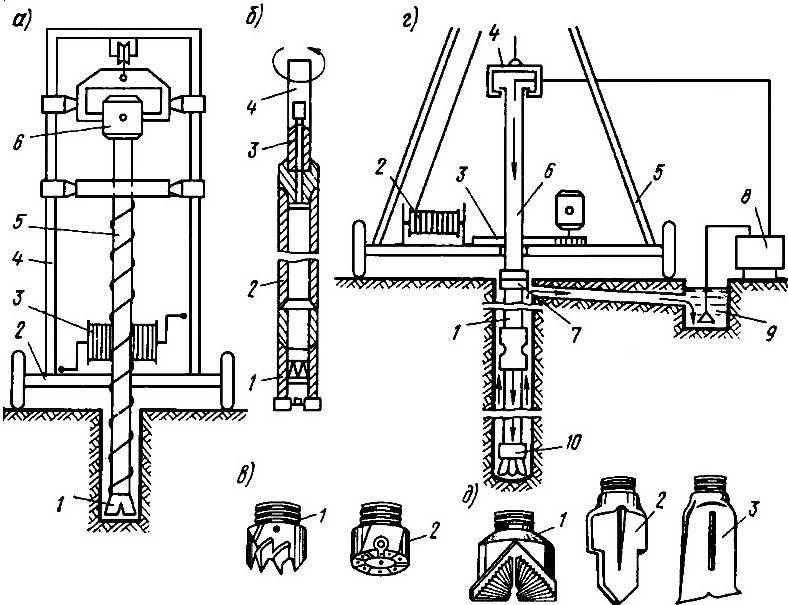

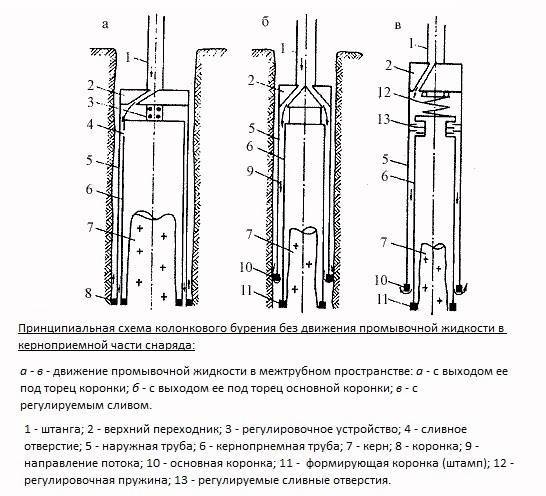

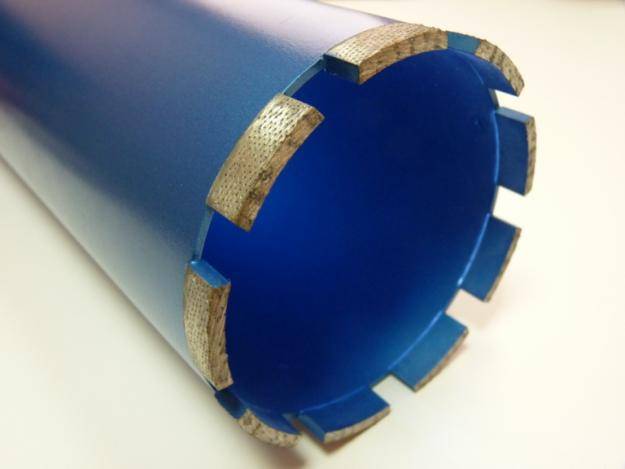

Грунторазрушающим устройством служит колонковый бур (буровая коронка) – специальный инструмент, имеющий твердосплавные режущие части или алмазные вставки.

Колонковый бур

Колонковый бур

С его помощью профессиональные бурильщики максимально быстро образуют в грунте отверстия нужной глубины и диаметра.

Колонковое бурение скважин проводится мастерами при высоких оборотах основной детали, поэтому установка подвержена мощной нагрузке. Для устройства коронки – прочного и удобного кольца из стальной заготовки – пустотелого цилиндрического куска с острыми резцами – применяют твердые сплавы: вольфрам, победит и сталь или алмазы.

Коронка движется строго по краю, а порода изнутри остается нетронутой. После того как рабочий ствол заполнится грунтом, образцы периодически извлекают для исследования из керноприемника и определения геологического разреза места.

Небольшой диаметр бура до 160 мм позволяет преодолеть за смену до нескольких сотен метров, все зависит от твердости породы.

После выполнения колонковой проходки и изучения результатов, легко начинать шнековое бурение с полным извлечением содержимого скважины.

Недостатки колонкового бурения

Основными недостатками колонкового бурения являются:

- малый выход столбика породы — «керна» при проходке мягких и неравномерных по твердости пород. Особенно сильно отрицательное влияние этого факта при пробуривании толщи полезного ископаемого;

- довольно частые и сильные искривления скважин;

- высокая стоимость алмазов, их хрупкость;

- невозможность успешного бурения твердыми сплавами по породам с коэфециентом крепости более 8.

Почти все эти недостатки при правильном ведении работ могут быть устранены. Так, применение двойных колонковых труб и правильная заправка резцов в коронку сильно повышают выход керна. Производство кароттажа позволяет отбивать контакты пород с точностью до нескольких см. Бурение длинным колонковым снарядом с применением стабилизаторов и протекторов и соразмерное давление на забой при частом контрольном измерении наклона скважины предупреждают искривления. Умелое применение соответствующего оборудования снижает аварийность.

Указанные выше преимущества колонкового бурения способствовали чрезвычайному распространению его на разведочных работах. Разведка угольных месторождений, железных руд и большинства полезных ископаемых, залегающих в виде жил, осуществляется в значительной степени посредством колонкового бурения. Разведка круто падающих жильных месторождений на глубину вообще немыслима без бурения наклонных колонковых скважин.

Плюсы и минусы колонкового бурения

Технология проходки этого типа обеспечивает точечное действие коронки, которая аккуратно вырезает образец материала по своему радиусу.

Преимущества колонкового типа бурения включают в себя:

- высокую производительность;

- возможность изучения подземного строения горизонтов;

- прохождение скважин в базальтовых и гранитных пластах;

- снижение себестоимости объекта за счет скорости работы.

Предварительный расчет позволит сэкономить средства. Проведение работ сопровождается регулярным осмотром оборудования на наличие повреждений, сколов. Соблюдение правил эксплуатации и техники безопасности снижает риск выхода из строя технического оснащения.

Бурение глубокой скважины

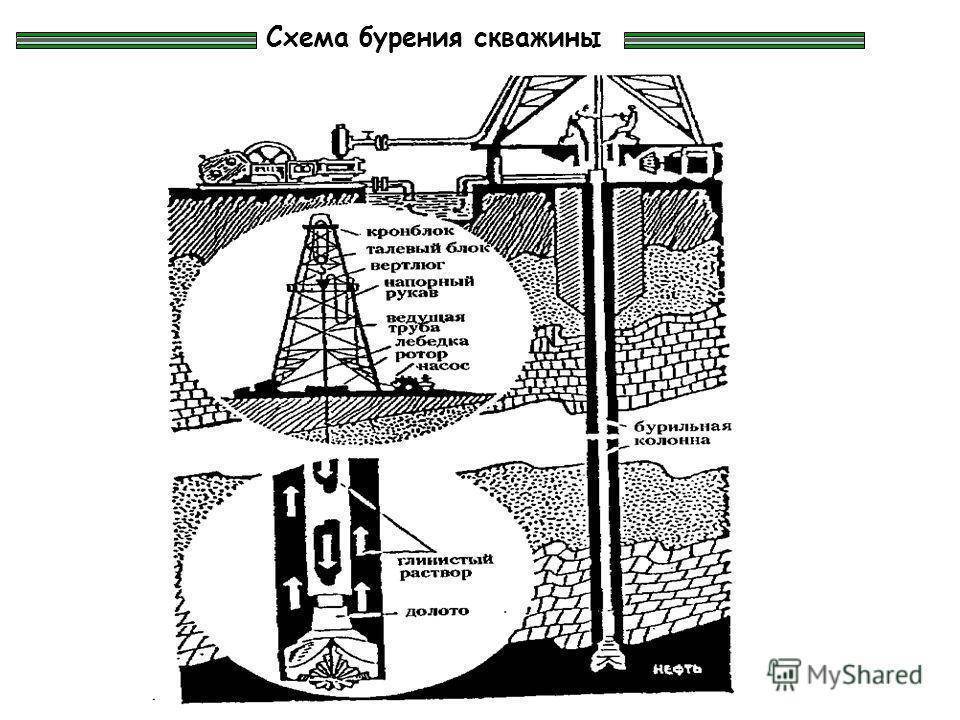

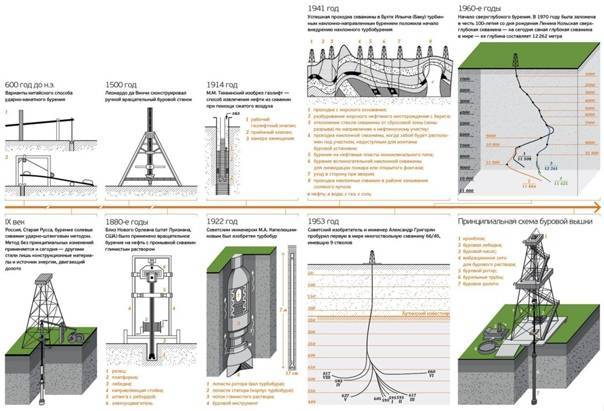

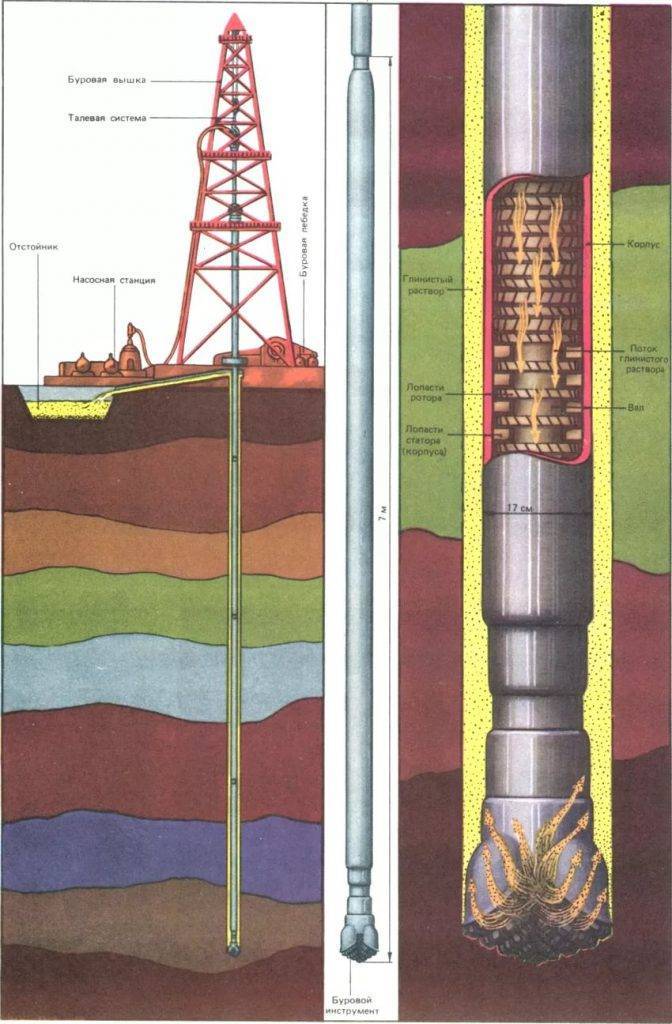

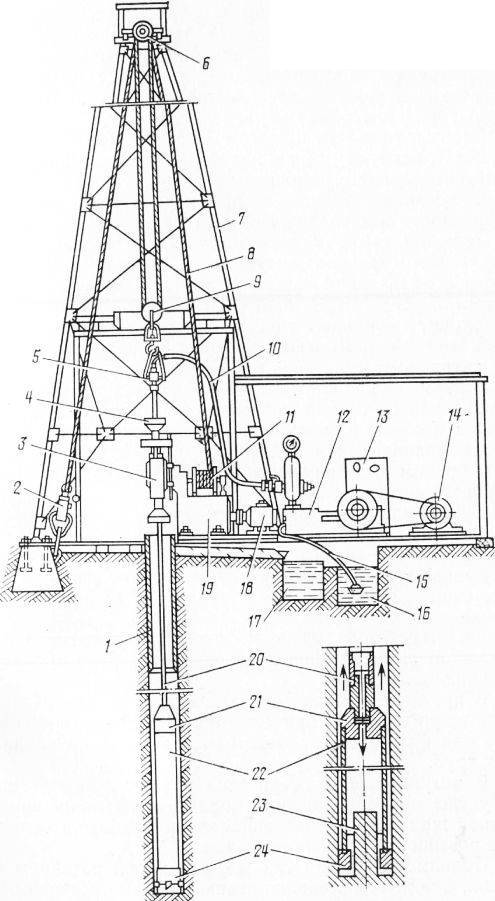

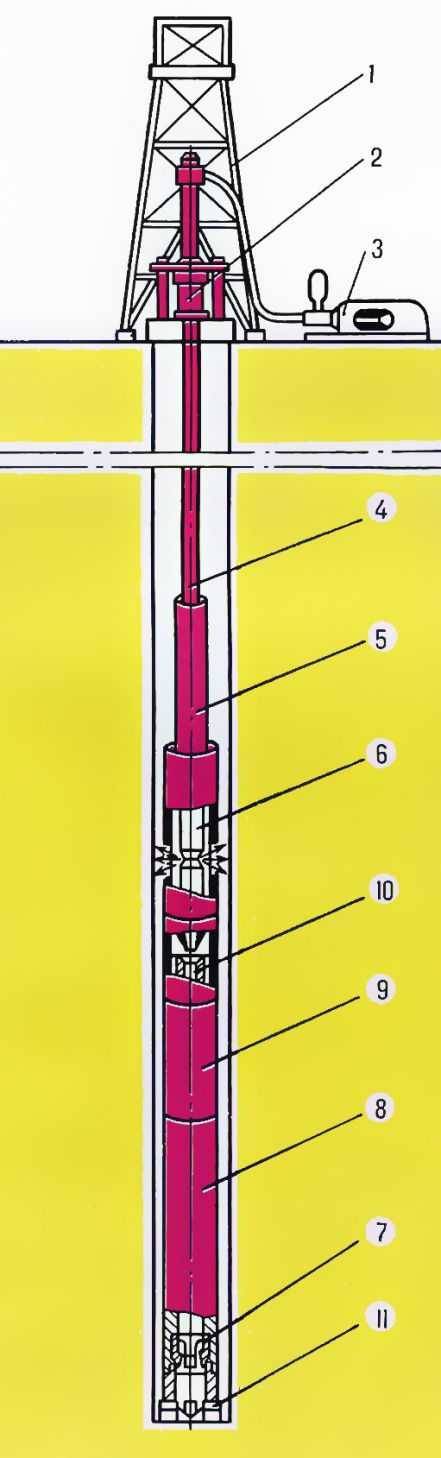

Бурение глубокой скважины и тем более сверхглубокой — сложное и дорогое предприятие. В мировой практике глубокие скважины бурят очень мощными и дорогими установками грузоподъемностью 600-800 тонн.

Таких установок изготовлено до сих пор всего несколько штук, меньше, чем пальцев на одной руке.

Наш проект предусматривает проводку скважины большой глубины с помощью обычной буровой установки.

При этом сохраняется классическая схема разрушения и выноса породы на поверхность земли, но применяются новые технологические приемы, некоторые новые инструменты и, главное, новый подход к проблеме глубокого бурения.

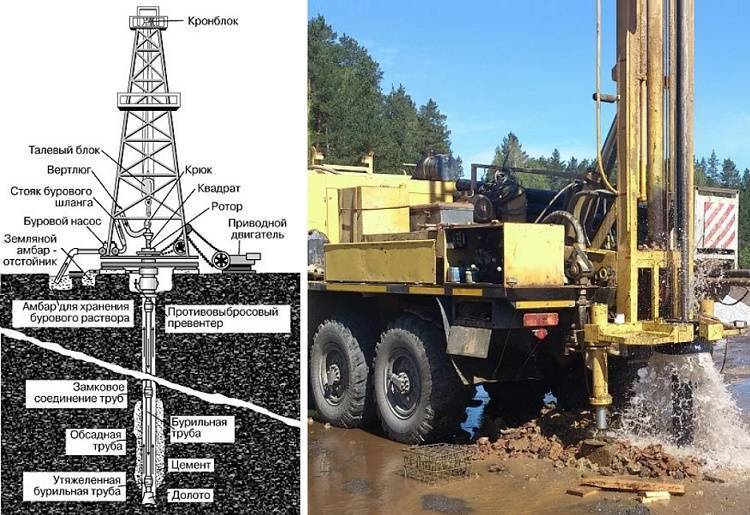

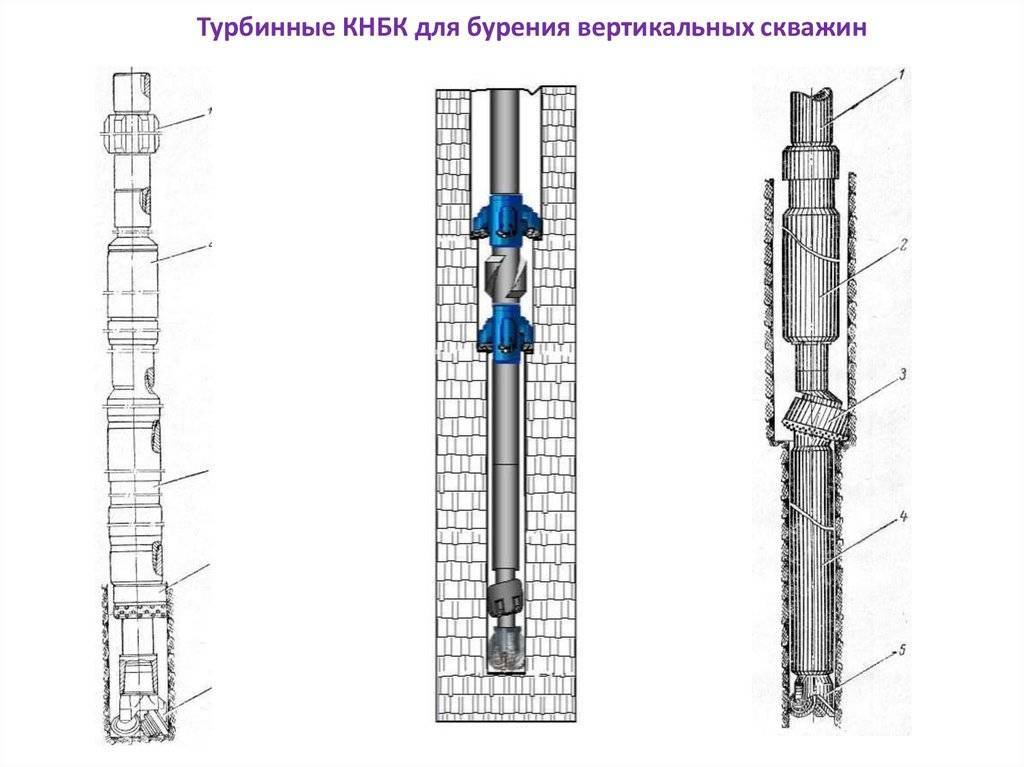

Важнейший элемент в комплексе оборудования — буровые насосы, заставляющие буровой (глинистый) раствор под большим давлением циркулировать вниз по бурильным трубам, а затем вверх по кольцевому зазору между колонной труб и стенками скважины.

Энергия насосов преобразуется в полезную работу турбобура, вращающего на забое долото, и обеспечивает подъем разбуренной породы на поверхность земли.

Выходящий из Кольской сверхглубокой скважины раствор очищают от кусочков породы и вновь закачивают в бурильные трубы. Циркуляция идет по замкнутому циклу.

Если вы окажетесь на буровой во время подъема бурильной колонны, то увидите внутри вышки вертикальные ряды «свечей» — отдельные трубы, на которые расчленяется колонна. Обычно колонну составляют «свечи» высотой 36 метров. Их диаметр около 15 сантиметров.

Износилось долото — поднимают всю колонну, навинчивают новое и в обратном порядке спускают «свечи» в скважину. Таких рейсов при бурении глубоких скважин долото делает несколько сотен, а при проходке сверхглубоких — более тысячи!

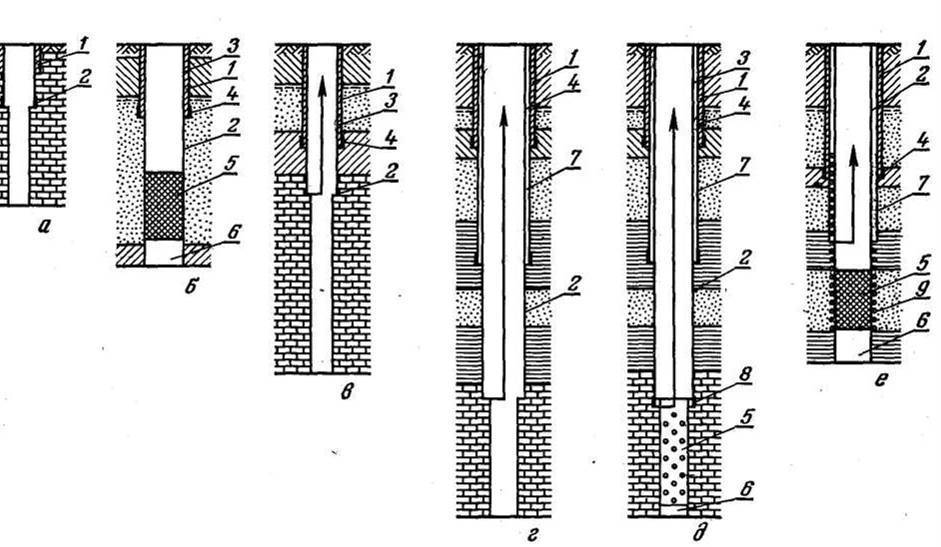

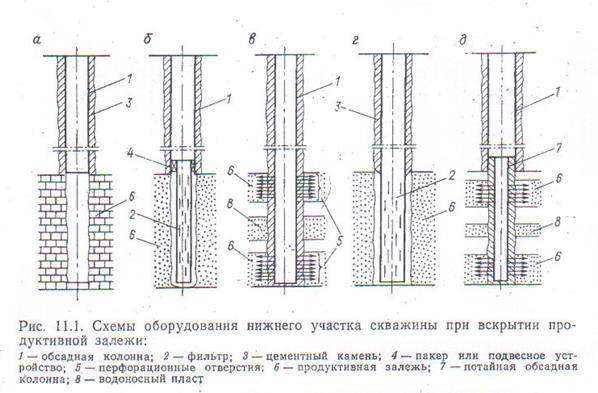

При этом надо сохранить вертикальность ствола в пределах определенных допусков, своевременно закреплять вскрытые породы обсадными трубами, отбирать с забоя образцы породы — керны, проводить комплекс внутрискважинных геофизических исследований и многие другие работы.

Буровая для проходки глубокой скважины — по сути дела, большой современный завод. Весь комплекс оборудования предназначается для того, чтобы пробурить в земной коре неширокий цилиндрический ход длиной в несколько километров. Это всего лишь укол в недра Земли. Но как трудно его сделать…

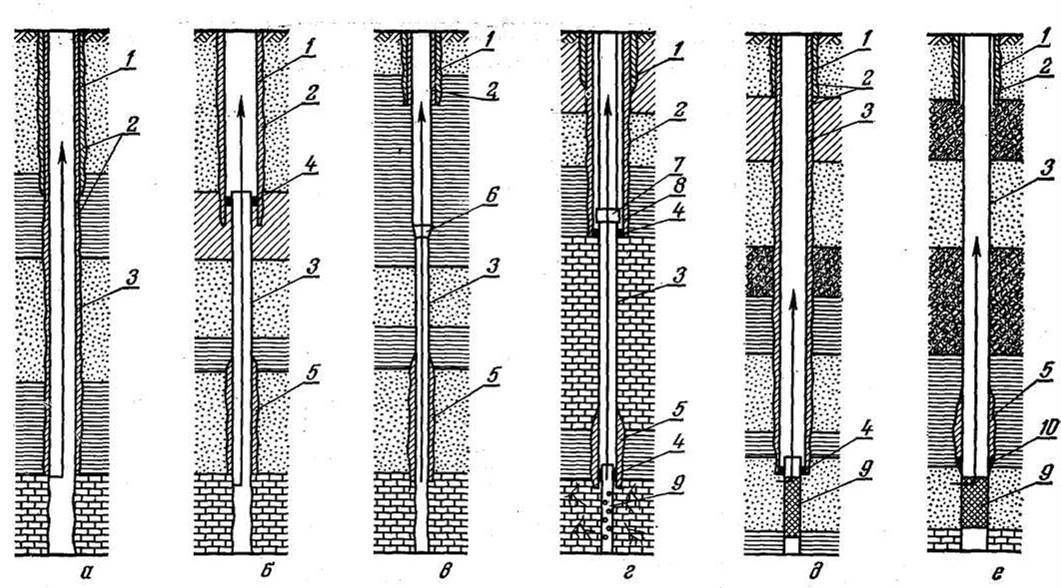

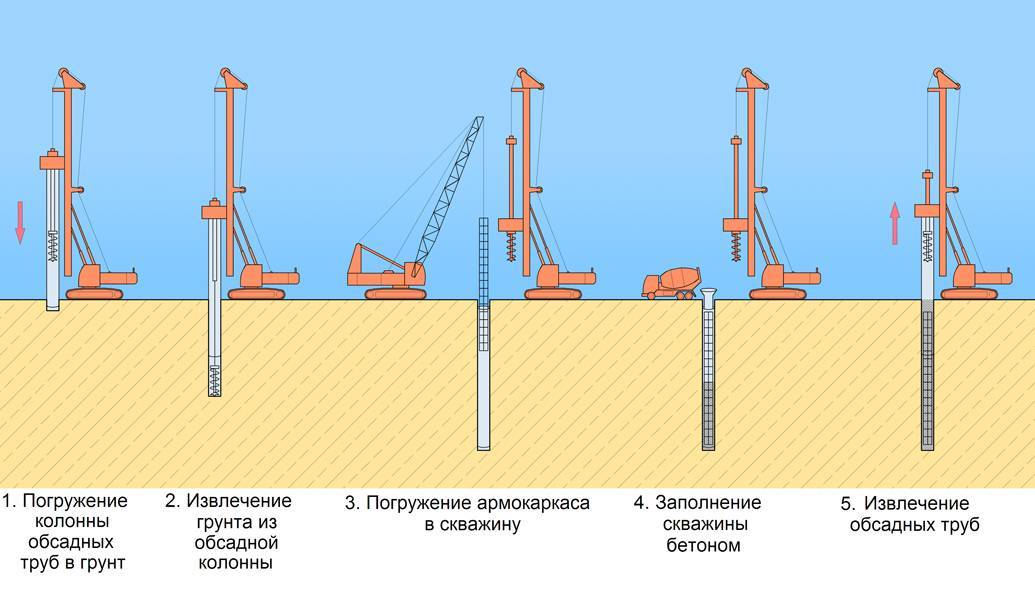

Обычно глубокую скважину начинают бурить долотом большого диаметра. Бурение ведут до тех пор, пока в скважине не появляются какие-либо осложнения (приток воды, нефти и газа, уходы бурового раствора, обвалы стенок), делающие невозможным дальнейшее углубление скважины.

Тогда в ствол спускают специальные трубы, а пространство между трубами и стенками скважины заливают цементным раствором.

Теперь скважина одета в броню, и бурение можно продолжать (долотами несколько меньшего диаметра) до тех пор, пока какие-либо новые осложнения не преградят путь долоту.

Тогда в скважину спускают и цементируют еще одну колонну труб, меньшим диаметром, чем первая. Таких труб в скважину спускают столько, сколько встретится зон осложнений.

Каждая глубокая скважина похожа на подземный телескоп, направленный в сторону, противоположную от звезд. По количеству ступеней (труб) в этом телескопе судят о степени сложности и дороговизне бурения.

Заранее определить нужное количество звеньев телескопа и соотношения их размеров очень трудно. Практически невозможно предсказать, на какой глубине произойдет осложнение, которое потребует спуска в скважину обсадной колонны — очередного звена телескопа.

Недра очень изменчивы: буквально соседние скважины могут отличаться друг от друга по условиям проходки. То неожиданно встретится напорный водоносный горизонт, от которого следует оградиться обсадными трубами, то попадется прослойка трещиноватых пород, и буровой раствор начнет утекать по ним вместо того, чтобы уносить наверх разрушенную породу, то вдруг стенки скважины начнут обрушиваться, то образуются каверны…

Невозможно предусмотреть все трудности на будущем подземном пути. Направляясь в путешествие, космонавты, наверное, больше знают о своих трассах, чем атакующие земные недра буровики…

Ведь не случайно сейчас в лабораториях многих стран ученые заняты исследованием кернового материала, доставленного с Луны советскими и американскими летательными аппаратами, но ни в одной лаборатории мира пока нет образцов земных пород, извлеченных из глубины хотя бы 10 километров!

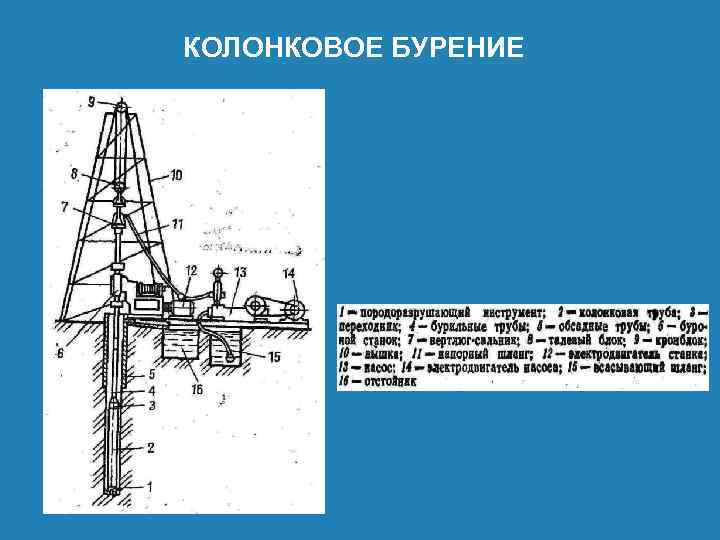

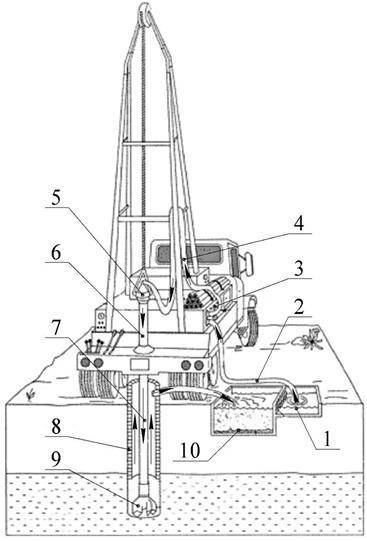

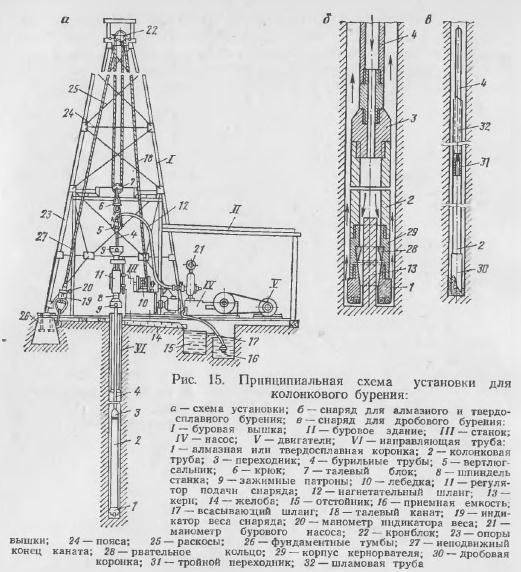

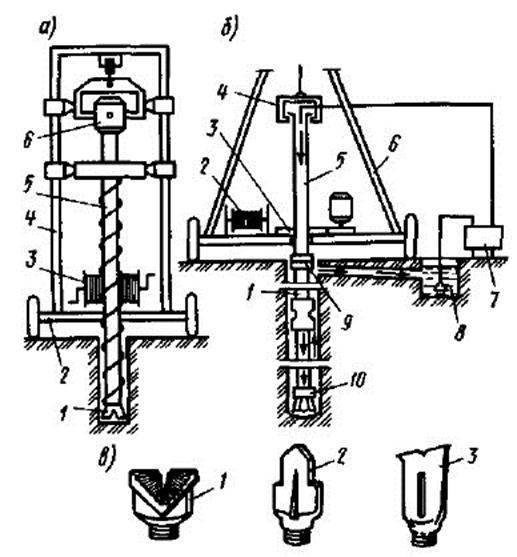

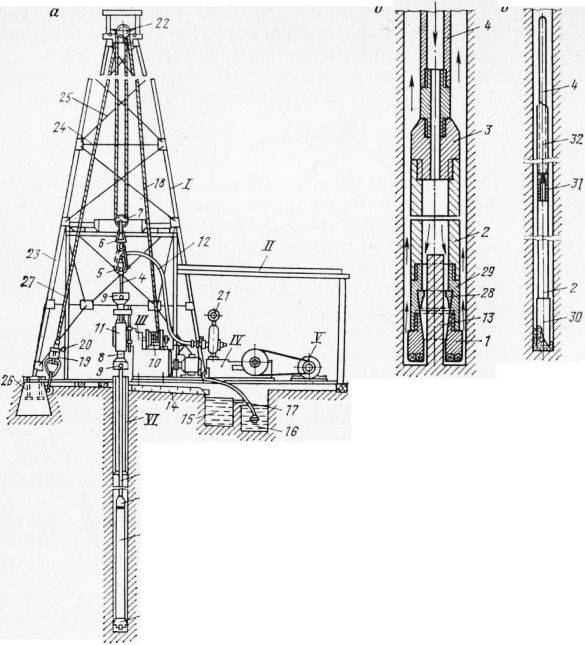

Технология колонкового бурения скважин

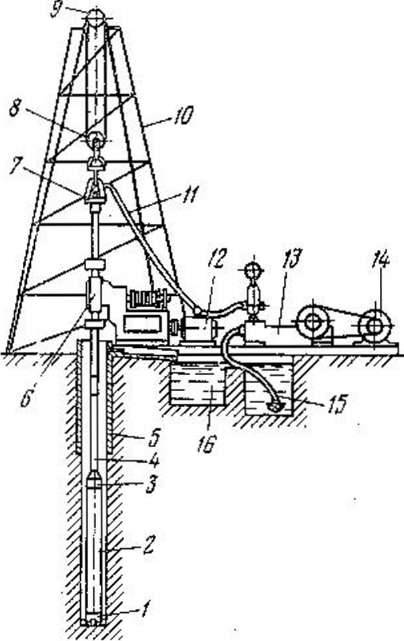

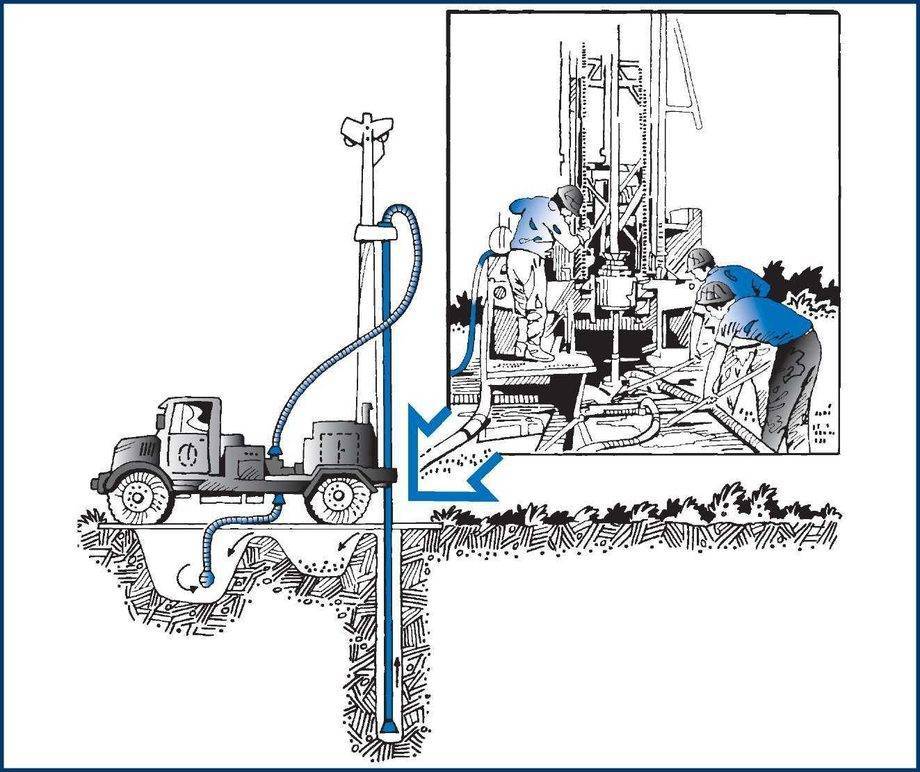

Технология такого процесса подразумевает использования нескольких типов оборудования. Их отличие составляет в потенциальной мощности и типе передвижного кузова. Например, передвижной гусеничный транспорт с установленной системой будет иметь преимущество на участках с мягкой породой.

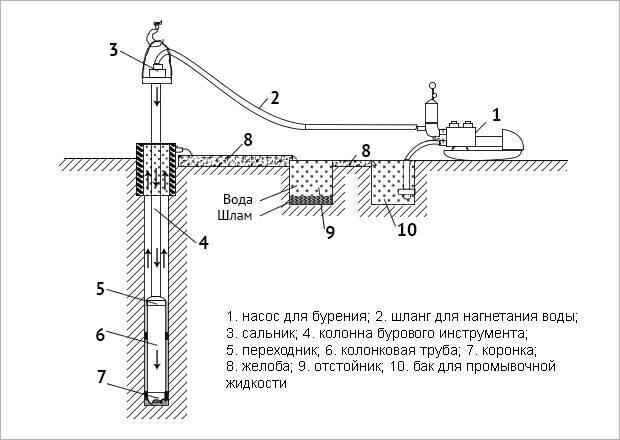

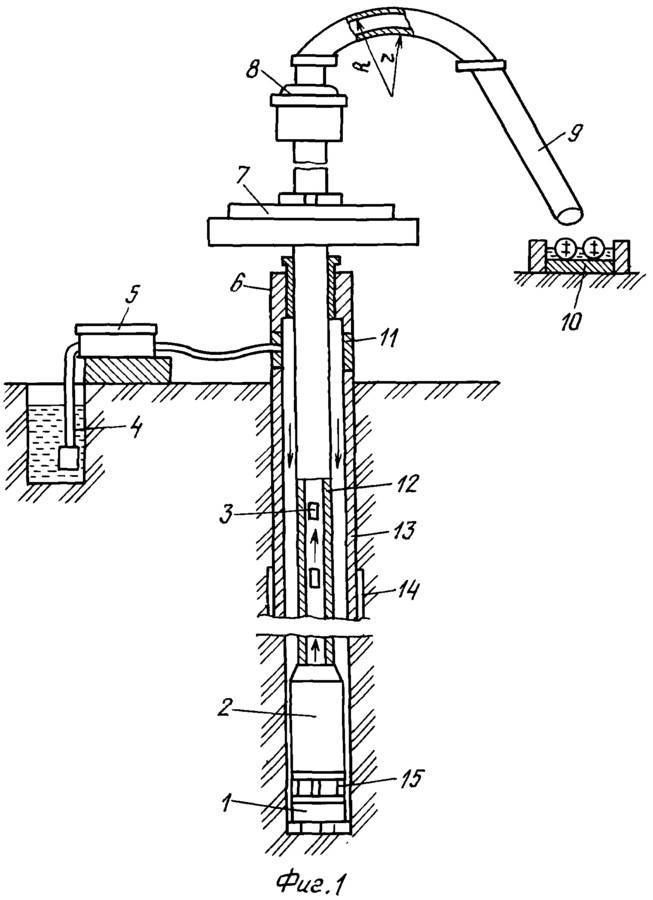

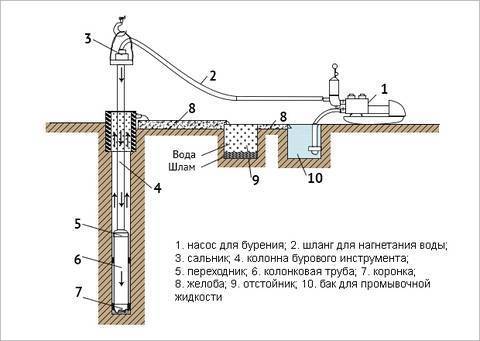

Процесс промывки самой коронки, что предотвращает ее нагревание, обеспечивается водой или раствором из глины. Обычно, возле самой буровой установки и насоса установлен отдельный небольшой резервуар для хранения промывочной жидкости.

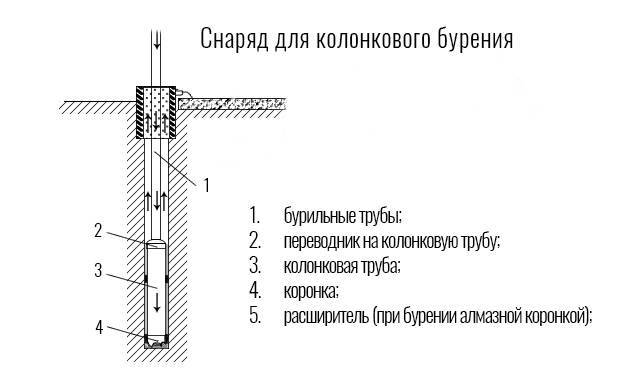

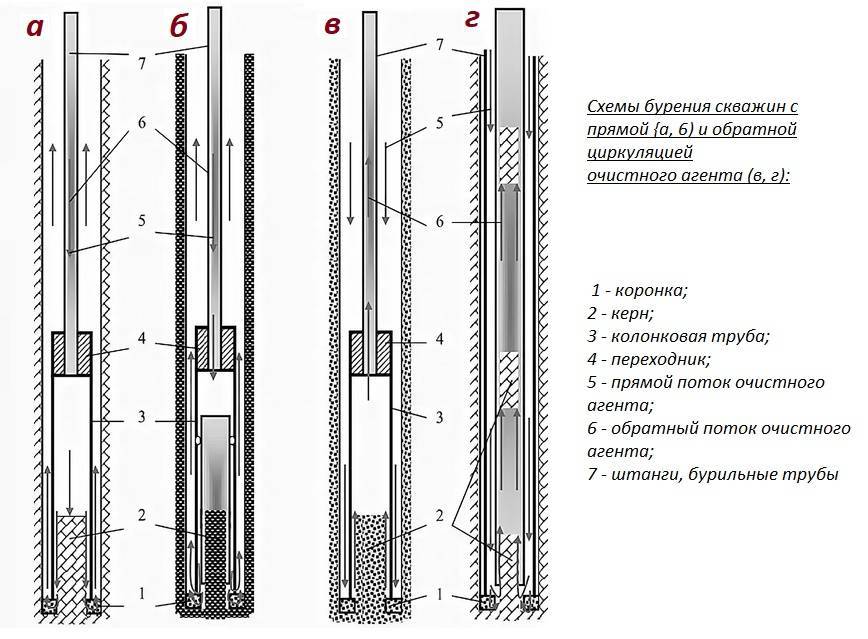

Такая технология в данном случае ведется при помощи колонковой трубы, коронки и буровой трубы, что проходит через весь участок породы. Сальник на поверхности приводит в действие механизм промывки системы.

Бурение колонковым способом требует наличия определенного списка оборудования:

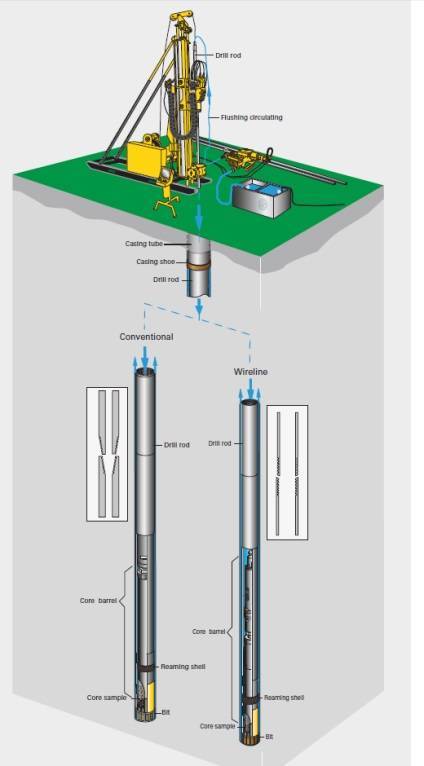

- Снаряды колонковые. Они существуют двух основных типов: с тонкими простенками и стандартные. Первые применяются для горизонтального бурения любых типов пород, в то время как вторые – для вертикального и незначительного уклона при горизонтальном создании скважин.

- Колонковое бурение подразумевает наличие обсадной трубы, диаметр которой определяется габаритами самой коронки. Она эксплуатируется для сохранности боковых простенков.

- Сальники, что используются для промывки всего механизма бурения.

- Технология бурения твердых или рыхлых пород часто не обходится без наличия коронок с алмазными наконечниками.

Колонковое бурение скважин начинается с этапа формирования площадки. Для этого устанавливается насосное оборудование, которое будет проводить этап создания нефтяных или других типов скважин. Рядом с наносом рациональнее сформировать соответствующую яму для закачки промывочной жидкости. Такой способ позволит не использовать дополнительно резервуар с водой или глиняным раствором.

Колонковое создание скважин может требовать замены основной коронки прямо во время бурения. Для этого трубу вынимают и производят быстрый монтаж новой коронки. Дополнительные остановки могут потребоваться, когда керн заполнит всю буровую трубу (специальный желонок). После этого его также извлекают и по нему определяют уровень пробуренной глубины.

Колонковое создание скважин может требовать замены основной коронки прямо во время бурения. Для этого трубу вынимают и производят быстрый монтаж новой коронки. Дополнительные остановки могут потребоваться, когда керн заполнит всю буровую трубу (специальный желонок). После этого его также извлекают и по нему определяют уровень пробуренной глубины.

Колонковое создание нефтяных скважин может проводиться, как с водянистой промывкой, так и со специальным указанным выше глиняным раствором. В некоторых случаях возможно применение воздуха под высоким давлением. Однако это актуально в том случае, если сама порода на любой из глубин не содержит воды. Технология применения глиняного раствора актуальна для пород, которые имеют мягкую структуру, и существует риск их преждевременного обвала.

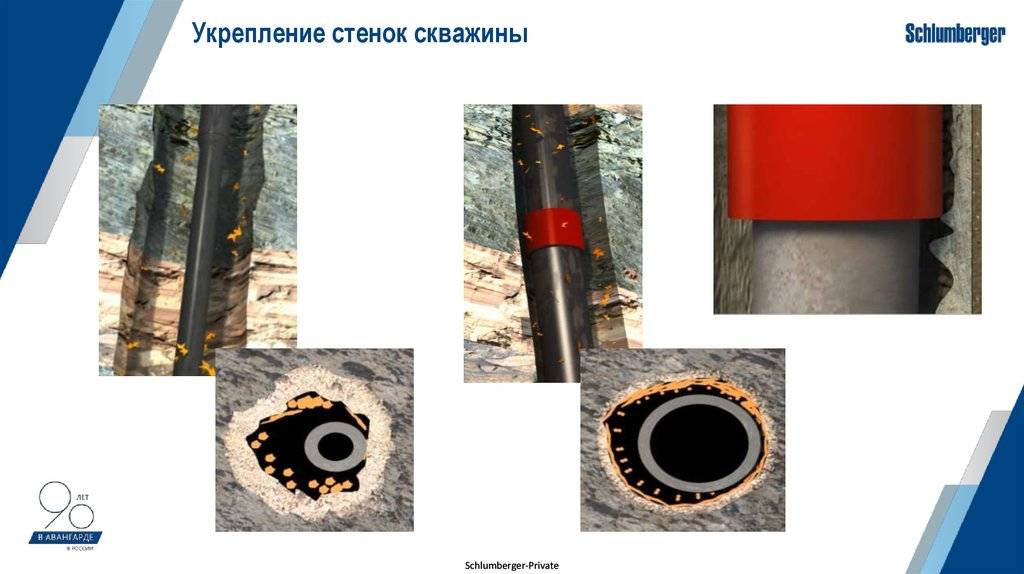

Также может применяться и другой способ укрепления – обсадочный трубы. Они также указывались выше. Дело в том, что существуют слишком мягкие породы и участки на больших глубинах, промытые проточным течением вод. Чтобы избежать риска их обвала, используется установка стальной трубы по контуру (или трубы из другого материала, имеющего устойчивые характеристики к механическому, химическому воздействию). Бурение нефтяных скважин подразумевает применение любой технологии, описанной выше, исходя из геологических требований.

Также колонковый метод может проводиться «на сухую», без применения жидкости или глиняного раствора для промывки породы. Это исключает необходимость подключения насосной станции и применения резервуара с водой, но замедляет процесс создания нефтяных и других скважин за счет быстрого износа коронки.

Виды буровых способов

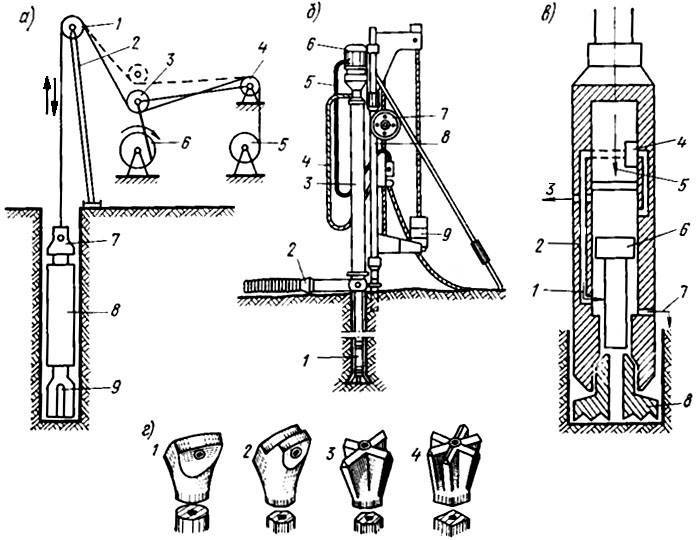

Ранее бурение водоносных скважин для личного пользования осуществлялось в основном ручным способом. Это было трудоёмкий и длительный процесс, поэтому не каждый владелец участка или дачи мог похвастаться наличием собственного источника водоснабжения. Постепенно механизированное бурение вытеснило ручные методы благодаря значительному облегчению и ускорению процесса.

Сегодня практически все водоносные скважины бурятся механизированным способом, который основан на разрушении грунта, подаче его на поверхность одним из двух способов: сухим, когда отработанный грунт убирается из скважины при помощи механизмов и гидравлическим, когда он вымывается водой, поданной под напором или самотёком.

Различают три основных способа механического бурения:

- Вращательный (грунт разрабатывается вращением).

- Ударный (бурснаряд разрушает грунт ударами).

- Вибрационный (грунт разрабатывается высокочастотными колебаниями).

Вращательный способ считается самым высокопроизводительным, в 3-5 раз превышающий по эффективности ударный и в 5-10 вибрационный. Кроме этого вращательный способ самый недорогой и доступный, его нередко применяют в качестве основного метода ручного бурения.

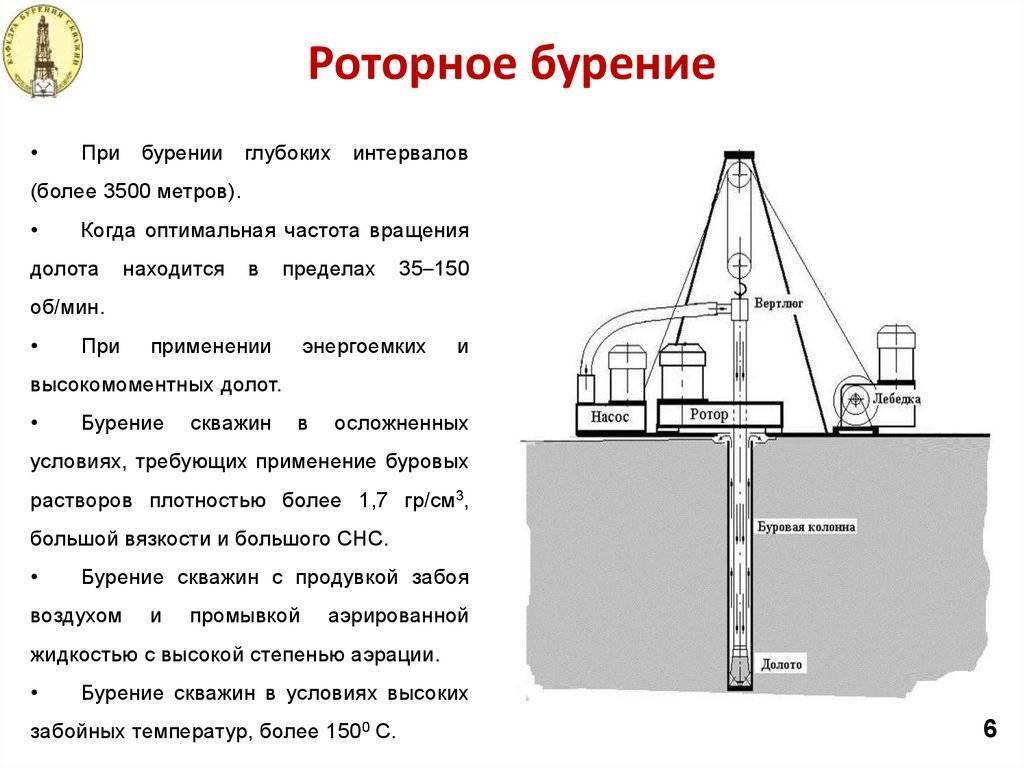

Механические вращательные способы бурения скважин на воду пришли на смену малоэффективным ручным методам

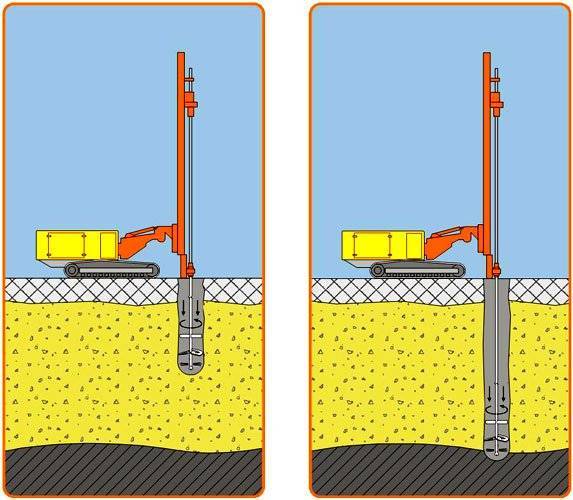

В свою очередь вращательный способ бурения, широко применяемый для сооружения скважин на воду, подразделяется на три основных вида бурения:

- колонковое;

- шнековое;

- роторное.

Каждый вид вращательного бурения имеет свои особенности и выполняется специально предназначенным для этого оборудованием. Рассмотрим эти виды бурения более подробно, определим, в чём их различия и какой метод необходимо применять в каждом конкретном случае.